Jakie są najczęstsze wyzwania w spawaniu laserowym i jak je skutecznie rozwiązać?

Jakie są najczęstsze wyzwania w spawaniu laserowym i jak je skutecznie rozwiązać?

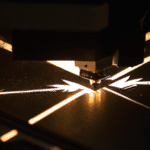

Spawanie laserowe to zaawansowana technologia łączenia materiałów, oferująca precyzję i wydajność. Niemniej jednak, wiąże się z pewnymi wyzwaniami, których skuteczne rozwiązanie jest kluczowe dla zapewnienia wysokiej jakości i efektywności procesu. W tym artykule omówię najczęstsze trudności napotykane w spawaniu laserowym oraz przedstawię sprawdzone metody radzenia sobie z nimi, co może pomóc w optymalizacji procesu i uniknięciu kosztownych błędów.

Kontrola temperatury w procesie spawania laserowego

Jednym z głównych wyzwań jest precyzyjna kontrola temperatury. Zbyt wysoka temperatura może prowadzić do odkształceń, uszkodzeń termicznych, a nawet wypalenia materiału, podczas gdy zbyt niska temperatura może skutkować niewystarczającym połączeniem.

Rozwiązanie:

- Kontrola prędkości spawania: Dostosowanie prędkości spawania do rodzaju materiału i mocy lasera. Zbyt szybkie spawanie może skutkować niedostatecznym wtopieniem, a zbyt wolne – przegrzaniem.

- Użycie odpowiednich preparatów chłodzących: Stosowanie chłodziw lub gazów osłonowych w celu odprowadzenia nadmiaru ciepła ze strefy spawania.

- Optymalizacja parametrów lasera: Dostosowanie mocy i czasu trwania impulsu lasera do konkretnego materiału i grubości.

Dobór parametrów laserowych a jakość spoiny

Wybór optymalnych parametrów lasera (moc, długość fali, czas trwania impulsu, fokusowanie wiązki) ma ogromny wpływ na jakość spoiny. Niewłaściwe ustawienia mogą skutkować osłabieniem materiału, porowatością spoiny i niską jakością połączenia.

Rozwiązanie:

- Przeprowadzenie testów i eksperymentów: Dobranie parametrów idealnie dopasowanych do konkretnego materiału i zastosowania. Zalecane jest wykonanie serii próbnych spoin i ocena ich jakości za pomocą badań nieniszczących, zgodnie z normami branżowymi.

- Wykorzystanie danych z literatury: Korzystanie z dostępnych tabel i wykresów, które przedstawiają zalecane parametry spawania dla różnych materiałów i grubości, co wspiera proces doboru.

Przygotowanie materiału przed spawaniem laserowym

Nieodpowiednie przygotowanie krawędzi materiałów przed spawaniem może znacząco obniżyć efektywność procesu i jakość spoiny. Zanieczyszczenia, tlenki i inne substancje mogą negatywnie wpłynąć na proces łączenia.

Rozwiązanie:

- Staranne czyszczenie strefy spawania: Usunięcie wszelkich zanieczyszczeń, tlenków, olejów i smarów z powierzchni spawanych elementów, co można osiągnąć za pomocą szczotek drucianych, rozpuszczalników lub piaskowania.

- Precyzyjne dopasowanie krawędzi: Zapewnienie dokładnego przylegania krawędzi spawanych elementów, aby uzyskać równomierne wtopienie, co jest kluczowe w procesie spawania.

Koszty inwestycji w spawanie laserowe

Nowoczesne urządzenia laserowe są kosztowne, co może stanowić barierę dla niektórych firm. Oprócz samego zakupu urządzenia, należy wziąć pod uwagę koszty związane z jego eksploatacją, serwisem i szkoleniem personelu.

Rozwiązanie:

- Analiza zwrotu z inwestycji: Obliczenie potencjalnych korzyści wynikających z zastosowania spawania laserowego, takich jak wzrost wydajności, poprawa jakości i redukcja kosztów materiałowych.

- Rozważenie opcji leasingu lub dofinansowania: Skorzystanie z dostępnych programów wsparcia finansowego lub leasingu urządzeń, aby zmniejszyć początkowe koszty inwestycji.

Jakie problemy mogą wystąpić przy spawaniu laserowym materiałów różnego rodzaju?

Spawanie laserowe różnych materiałów wiąże się z unikalnymi wyzwaniami, wynikającymi z różnic we właściwościach fizycznych i chemicznych poszczególnych materiałów. Nierównomierne wnikanie lasera, różnice w przewodnictwie cieplnym i skłonność do tworzenia się wad spawalniczych to tylko niektóre z problemów, które mogą wystąpić.

Różnice we właściwościach materiałów

Podczas spawania różnych materiałów (np. stali nierdzewnej z aluminium) różnice w przewodnictwie cieplnym, temperaturze topnienia i współczynniku rozszerzalności cieplnej mogą powodować odkształcenia spoiny, powstawanie naprężeń i osłabienie połączenia.

Rozwiązanie:

- Precyzyjna regulacja parametrów lasera: Dostosowanie długości fali, mocy i prędkości spawania do specyfiki każdego materiału. Należy uwzględnić różnice w absorpcji energii lasera przez poszczególne materiały.

- Zastosowanie technik kompensacji: Wykorzystanie technik, takich jak wstępne podgrzewanie lub chłodzenie strefy spawania, aby zminimalizować różnice temperatur i naprężenia, co poprawia jakość spoiny.

Niewłaściwe parametry technologiczne

Niewłaściwy dobór parametrów technologicznych, takich jak rodzaj gazu osłonowego, odległość dyszy od spawanego elementu i kąt padania wiązki lasera, może prowadzić do powstawania defektów spawalniczych, takich jak pęknięcia, wtrącenia i porowatość.

Rozwiązanie:

- Odpowiednie przygotowanie powierzchni spawanych elementów: Usunięcie zanieczyszczeń i tlenków, które mogą negatywnie wpłynąć na jakość spoiny, poprzez stosowanie odpowiednich technik czyszczenia.

- Dobór odpowiedniego gazu osłonowego: Zastosowanie gazu osłonowego, który chroni spoinę przed utlenianiem i zanieczyszczeniami z atmosfery, aby zminimalizować ryzyko wad.

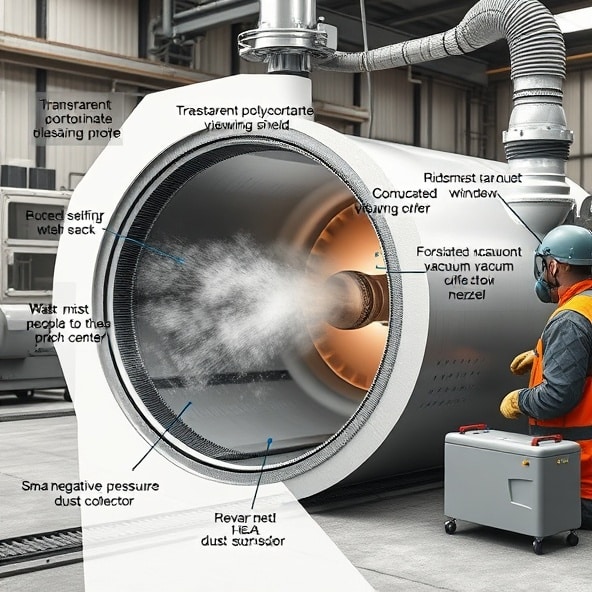

Kontrola jakości spoin laserowych

Problemy ze spoinami laserowymi mogą ujawnić się dopiero po zakończeniu procesu spawania, co utrudnia ich wykrycie i naprawę. Wady ukryte wewnątrz spoiny mogą prowadzić do osłabienia konstrukcji i jej przedwczesnego uszkodzenia.

Rozwiązanie:

- Specjalistyczne testy jakości: Przeprowadzenie badań nieniszczących, takich jak ultradźwiękowe badania spoin (UT), badania penetracyjne (PT) i badania wizualne (VT), w celu wykrycia ewentualnych wad i nieciągłości.

- Technologie monitoringu w czasie rzeczywistym: Zastosowanie systemów monitoringu, które na bieżąco kontrolują parametry spawania i jakość spoiny, umożliwiając szybką interwencję w przypadku wykrycia nieprawidłowości.

Jakie techniki poprawiają jakość spawania laserowego i eliminują defekty?

Aby uzyskać wysoką jakość spoin laserowych i uniknąć defektów, stosuje się szereg zaawansowanych technik i strategii, które pozwalają na precyzyjną kontrolę procesu spawania i minimalizację ryzyka powstawania wad.

Optymalizacja parametrów procesu

Kluczowe jest precyzyjne dostrojenie mocy lasera, prędkości spawania, fokusowania wiązki i innych parametrów procesu, aby uzyskać optymalne wtopienie i uniknąć przegrzania lub niedostatecznego połączenia.

- Wykorzystanie oprogramowania do symulacji procesu spawania: Symulacje komputerowe pozwalają na przewidywanie wpływu różnych parametrów na jakość spoiny i optymalizację procesu przed jego rozpoczęciem.

- Automatyczna kontrola parametrów: Zastosowanie systemów automatycznej kontroli, które na bieżąco monitorują i dostosowują parametry spawania, aby utrzymać stabilność procesu i zapewnić wysoką jakość spoiny.

Materiały wypełniające i gazy osłonowe

Odpowiedni dobór materiałów wypełniających i gazów osłonowych ma kluczowe znaczenie dla jakości złącza, szczególnie w przypadku spawania materiałów trudno spawalnych lub wymagających specjalnych właściwości.

- Dobór materiałów wypełniających o odpowiednim składzie chemicznym: Zastosowanie materiałów wypełniających, które są kompatybilne z materiałem spawanym i zapewniają odpowiednią wytrzymałość i odporność na korozję, co wpływa na jakość spoiny.

- Stosowanie gazów osłonowych o wysokiej czystości: Użycie gazów osłonowych, które nie zawierają zanieczyszczeń, które mogłyby negatywnie wpłynąć na jakość spoiny, żeby zminimalizować możliwość wystąpienia wad.

Monitoring w czasie rzeczywistym

Śledzenie procesu spawania na bieżąco za pomocą zaawansowanych systemów monitoringu pozwala na szybką interwencję i korektę błędów, minimalizując ryzyko powstawania wad i zapewniając wysoką jakość spoiny.

- Analiza wizualna procesu spawania: Obserwacja procesu spawania za pomocą kamer o wysokiej rozdzielczości, które umożliwiają wykrycie ewentualnych nieprawidłowości, takich jak nadmierne rozpryskiwanie metalu lub niejednolite wtopienie.

- Pomiar temperatury spoiny: Kontrola temperatury spoiny za pomocą pirometrów lub kamer termowizyjnych, aby uniknąć przegrzania lub niedostatecznego wtopienia, co może prowadzić do wad konstrukcyjnych.

| Technika | Opis | Korzyści |

|---|---|---|

| Optymalizacja parametrów | Precyzyjne dostrojenie mocy, prędkości i fokusowania | Zwiększenie efektywności, redukcja defektów |

| Gazy osłonowe | Ochrona spoiny przed utlenianiem | Poprawa jakości złącza |

| Monitoring w czasie rzeczywistym | Analiza wideo procesu na bieżąco | Eliminacja błędów produkcyjnych |

Jakie znaczenie ma odpowiedni wybór parametrów dla efektywności spawania laserowego?

Odpowiedni dobór parametrów ma fundamentalne znaczenie dla efektywności spawania laserowego, wpływając bezpośrednio na jakość, prędkość procesu i zużycie energii.

Kluczowe parametry w procesie spawania laserowego

Należy wziąć pod uwagę moc lasera, prędkość spawania, charakterystykę wiązki, rodzaj gazu osłonowego i inne parametry, które wpływają na proces łączenia materiałów.

- Dobór parametrów w zależności od materiału i grubości: Zastosowanie różnych parametrów spawania dla różnych materiałów i grubości, aby zapewnić optymalne wtopienie i uniknąć wad spawalniczych.

- Wykorzystanie baz danych z parametrami spawania: Korzystanie z dostępnych baz danych, które zawierają zalecane parametry spawania dla różnych materiałów i zastosowań, co wspiera efektywność procesu.

Badania i optymalizacja procesu spawania

Optymalizacja parametrów spawania może zwiększyć wydajność procesu, zmniejszyć zużycie energii i poprawić jakość spoiny.

- Przeprowadzenie testów i eksperymentów: Wykonanie serii próbnych spoin i ocena ich jakości za pomocą badań nieniszczących, aby dobrać optymalne parametry spawania, co może poprawić efektywność.

- Analiza statystyczna wyników spawania: Wykorzystanie metod statystycznych do analizy wyników spawania i identyfikacji parametrów, które mają największy wpływ na jakość spoiny, co poprawia cały proces.

Kontrola i korekta parametrów w czasie rzeczywistym

Monitorowanie procesu w czasie rzeczywistym umożliwia natychmiastową korekcję parametrów spawania w przypadku wykrycia nieprawidłowości, co pozwala na uniknięcie wad spawalniczych i zapewnienie wysokiej jakości spoiny.

- Zastosowanie systemów wizyjnych: Wykorzystanie kamer o wysokiej rozdzielczości do monitorowania procesu spawania i wykrywania ewentualnych nieprawidłowości, takich jak nadmierne rozpryskiwanie metalu lub niejednolite wtopienie.

- Automatyczna korekta parametrów: Zastosowanie systemów automatycznej korekty, które na bieżąco dostosowują parametry spawania w oparciu o dane z czujników i kamer, aby utrzymać stabilność procesu i zapewnić wysoką jakość spoiny.

Jak radzić sobie z kosztami i ograniczeniami związanymi ze spawaniem laserowym?

Spawanie laserowe, mimo licznych zalet, wiąże się z kosztami i ograniczeniami technicznymi, które należy uwzględnić przy planowaniu i realizacji procesu spawania. Skuteczne zarządzanie tymi aspektami jest kluczowe dla opłacalności i efektywności procesu.

Inwestycje i optymalizacja procesów produkcyjnych

Warto rozważyć inwestycje w nowoczesne urządzenia i optymalizację procesów produkcyjnych, aby zmniejszyć koszty spawania i zwiększyć jego wydajność.

Rozwiązanie:

- Analiza kosztów i korzyści: Przeprowadzenie szczegółowej analizy kosztów i korzyści związanych z zastosowaniem spawania laserowego, aby ocenić jego opłacalność w danym zastosowaniu, z uwzględnieniem lokalnych warunków rynkowych.

- Automatyzacja procesów: Zastosowanie robotów spawalniczych i systemów automatycznego sterowania, aby zautomatyzować proces spawania i zmniejszyć koszty pracy, co może zwiększyć wydajność.

Szkolenie pracowników i symulacje komputerowe

Inwestycje w rozwój umiejętności operatorów i wykorzystanie symulacji komputerowych mogą znacząco zmniejszyć błędy techniczne i związane z nimi koszty.

Rozwiązanie:

- Szkolenia teoretyczne i praktyczne: Zapewnienie pracownikom dostępu do szkoleń teoretycznych i praktycznych z zakresu spawania laserowego, aby podnieść ich kwalifikacje i umiejętności, które przełożą się na jakość wykonania spoin.

- Wykorzystanie symulacji komputerowych: Zastosowanie oprogramowania do symulacji procesu spawania, aby przewidzieć wyniki spawania i zoptymalizować parametry procesu przed jego rozpoczęciem, co zwiększa efektywność szkolenia.

Optymalizacja składu surowców i badania materiałowe

Optymalizacja składu surowców i badania materiałowe mogą zminimalizować ograniczenia związane z materiałami i zwiększyć efektywność procesu spawania.

Rozwiązanie:

- Dobór odpowiednich materiałów: Zastosowanie materiałów o odpowiednich właściwościach fizycznych i chemicznych, które są łatwe do spawania laserowego i zapewniają wysoką jakość spoiny.

- Badania materiałowe: Przeprowadzenie badań materiałowych, takich jak badania składu chemicznego, badania wytrzymałościowe i badania metalograficzne, aby ocenić właściwości materiałów i dobrać optymalne parametry spawania, co może zminimalizować ryzyko wad.

Poznaj najczęstsze wyzwania związane ze spawaniem laserowym oraz skuteczne metody ich rozwiązania – kliknij tutaj, aby uzyskać więcej informacji: https://artplex.pl/pl/spawanie-laserowe/.