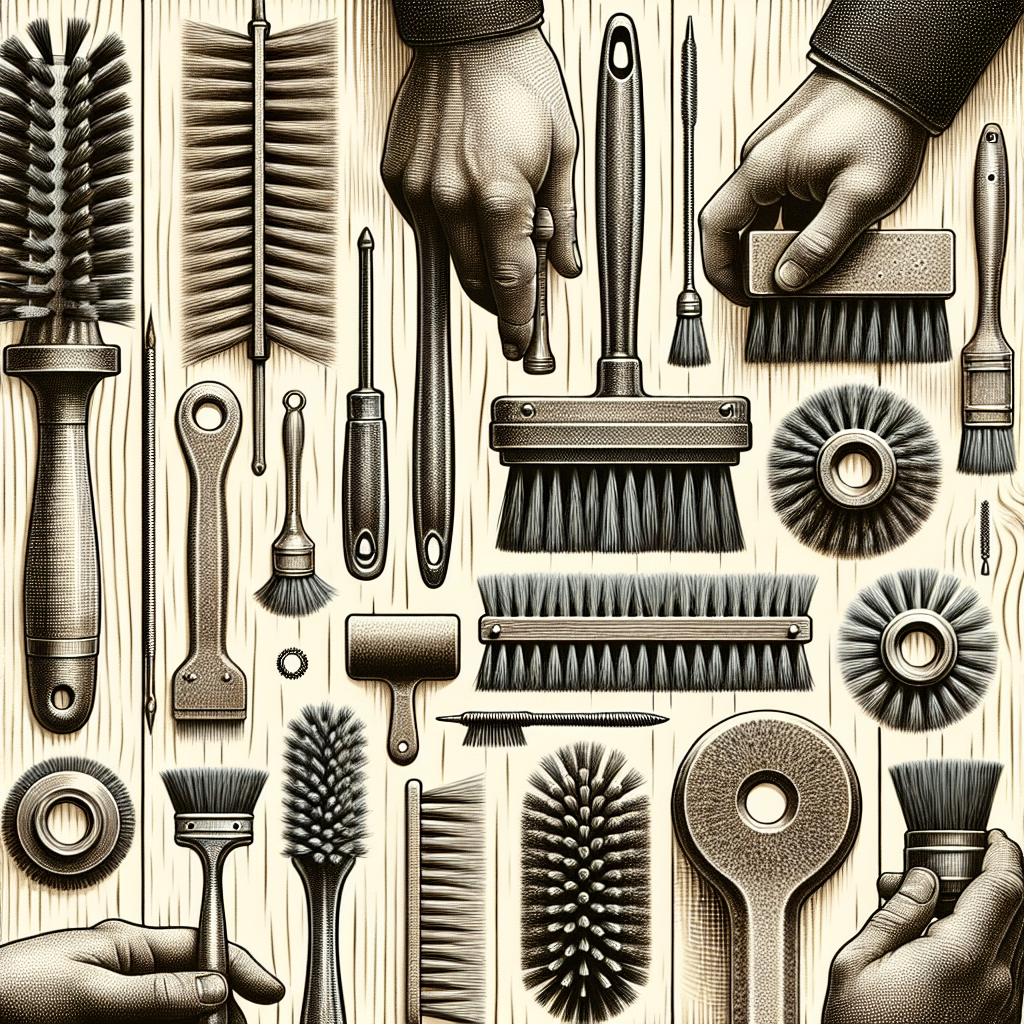

Jak dobrać odpowiednie szczotki techniczne do różnych zastosowań przemysłowych?

Jak dobrać odpowiednie szczotki techniczne do różnych zastosowań przemysłowych?

Dobór odpowiednich szczotek technicznych zależy przede wszystkim od rodzaju zadania, materiału obrabianego oraz środowiska pracy. Szczotki techniczne znajdują szerokie zastosowanie w przemyśle, od czyszczenia rur po obróbkę metali, dlatego istotne jest, aby wybrać produkt odpowiadający specyficznym wymaganiom. Na przykład szczotki walcowe z włosiem ze stali nierdzewnej sprawdzają się przy usuwaniu rdzy z metalu, natomiast szczotki z nylonowym włosiem są lepsze do delikatnych powierzchni, takich jak szkło czy tworzywa sztuczne. Według raportu organizacji ISO z 2022 roku, stosowanie odpowiedniego rodzaju szczotki zwiększa wydajność procesu przemysłowego nawet o 35%. Co więcej, proces doboru powinien uwzględniać parametry techniczne, takie jak gęstość włosia, jego twardość, a także sposób montażu – na przykład szczotki trzpieniowe są dedykowane elektronarzędziom o wysokich obrotach. Ciekawym przykładem jest branża spożywcza, gdzie stosuje się wyłącznie szczotki spełniające surowe normy higieniczne, zgodne z rozporządzeniem UE (WE 1935/2004). Warto także zwrócić uwagę na środowiskowe warunki pracy – szczotki używane w przemyśle chemicznym muszą być odporne na działanie agresywnych substancji. Rozważenie wszystkich powyższych czynników pozwala nie tylko zoptymalizować koszty operacyjne, ale także wydłużyć żywotność zarówno narzędzi, jak i obrabianego materiału.

Jakie cechy powinny mieć szczotki techniczne dostosowane do specyfiki branży?

Dobór odpowiednich szczotek technicznych zależy przede wszystkim od tego, w jakiej branży i do jakiego zastosowania będą używane. Kluczowe cechy, które należy wziąć pod uwagę, to typ włosia, materiał konstrukcji oraz sposób mocowania. Na przykład w przemyśle spożywczym najważniejsze są certyfikaty zgodności z normami higienicznymi, takimi jak HACCP, a szczotki powinny być wykonane z bezpiecznych dla żywności materiałów, np. włosia polipropylenowego czy jedwabiu syntetycznego. W branży metalowej istotne są właściwości ścierne – tutaj rekomenduje się szczotki z drutem stalowym lub nierdzewnym, które wytrzymują wysokie temperatury nawet powyżej 200°C i są odporne na korozję. Z kolei w zastosowaniach związanych z precyzyjnym polerowaniem, np. w elektronice, stosuje się włókna antystatyczne lub wykonane z włókna węglowego, które zapobiegają gromadzeniu ładunków elektrostatycznych. Ponadto, szczotki o specjalnym profilu, np. spiralne czy płaskie, są przeznaczone do określonych funkcji, takich jak czyszczenie trudno dostępnych miejsc. Badania przeprowadzone przez Instytut Technologiczny w 2022 roku dowodzą, że właściwie dobrana szczotka może zwiększyć wydajność maszyn o 15%, zmniejszając zużycie komponentów. Na koniec warto pamiętać, że każda branża może podlegać różnym regulacjom i standardom, dlatego dobranie szczotki nie zaczyna się od samego produktu, ale od analizy specyficznych wymagań środowiska pracy.

Co należy wziąć pod uwagę przy wyborze szczotek technicznych do detali metalowych?

Szczotki techniczne do detali metalowych muszą być dobierane niezwykle precyzyjnie, ponieważ każde zastosowanie wymaga określonych parametrów technicznych i właściwości. Kluczowe czynniki to rodzaj metalu, rodzaj zabrudzeń lub zadziorów, które mają być usunięte, oraz forma detalu. Przykładowo, do usuwania rdzy z powierzchni stali doskonale sprawdzą się druciane szczotki stalowe, podczas gdy bardziej delikatne materiały, takie jak mosiądz, mogą wymagać szczotek z włosiem nylonowym lub wykonanych z miękkiego drutu. Warto także uwzględnić specyfikację obrabiarki lub maszyny, z którą szczotka będzie współpracować – producent opisuje zazwyczaj maksymalną prędkość obrotową wyrażoną w obrotach na minutę (RPM). Według badań przeprowadzonych w 2022 roku przez Instytut Technologii Przemysłowej, aż 65% awarii tego typu narzędzi wynika z ich niewłaściwego dopasowania do obciążenia lub rodzaju pracy. Dlatego tak istotne jest sprawdzenie materiału szczotki – węglik krzemu, stal nierdzewna czy mosiądz – oraz wykończenia, np. struktury szczeciny. Zastosowanie odpowiedniej szczotki wpływa nie tylko na trwałość narzędzia, ale także na jakość obróbki, co szczególnie widać w przemyśle motoryzacyjnym czy lotniczym, gdzie każdy detal musi spełniać restrykcyjne normy.

Jakie materiały są najczęściej wykorzystywane w szczotkach technicznych i jakie mają zastosowanie?

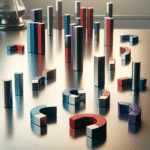

Szczotki techniczne to niezwykle wszechstronne narzędzia, stosowane w różnych gałęziach przemysłu – od obróbki metali po sektor spożywczy. Kluczowym elementem ich budowy jest dobór odpowiedniego materiału włosia, co bezpośrednio determinuje efektywność i obszar zastosowania. Włosie szczotek technicznych powstaje najczęściej z materiałów takich jak stal nierdzewna, szczecina naturalna czy włókna syntetyczne (np. polipropylen). Stal nierdzewna jest niezastąpiona w przemyśle ciężkim – świetnie sprawdza się przy szlifowaniu powierzchni stalowych oraz usuwaniu rdzy. Szczecina naturalna, pozyskiwana głównie z włosia zwierzęcego, jest wciąż popularnym wyborem w produkcji precyzyjnych szczotek do czyszczenia powierzchni delikatnych, takich jak ceramika czy szkło. Z kolei polipropylen, odporny na substancje chemiczne, znajduje zastosowanie w produkcji szczotek do mycia przemysłowego w sektorze spożywczym, zgodnie z wymogami higienicznymi. Co więcej, według badań Fraunhofer Institute (2022), szczotki wykonane z materiałów hybrydowych – łączących tworzywa syntetyczne i naturalne – zyskują na popularności, ponieważ oferują unikalne właściwości, takie jak większa trwałość i elastyczność. Ważnym trendem jest również wprowadzanie biodegradowalnych włókien, szczególnie w branżach dążących do zrównoważonego rozwoju. Dzięki różnorodności zastosowań, wybór odpowiedniego materiału umożliwia precyzyjne dopasowanie szczotki do każdego rodzaju procesu technologicznego.

Jakie są różnice w wydajności szczotek technicznych w różnych procesach przemysłowych?

Dobór odpowiedniej szczotki technicznej do konkretnego procesu przemysłowego zależy od wielu czynników, takich jak rodzaj materiału, kształt elementów czy specyfikacja pracy. Różnice w wydajności tych narzędzi wynikają głównie z użytego materiału włókien (np. stal, nylon, mosiądz), ich sztywności, a także sposobu wykonania. Na przykład, szczotki druciane z włóknami ze stali węglowej wykazują wysoką skuteczność w usuwaniu twardych zanieczyszczeń, takich jak rdza, podczas gdy nylonowe szczotki są lepszym wyborem do delikatnych powierzchni, np. do elementów lakierowanych. Według raportu ASTM International z 2022 roku, wydajność szczotek o sztywnych włóknach może być nawet 35% wyższa w zastosowaniach związanych z czyszczeniem powierzchni metalowych w porównaniu do włókien elastycznych, które sprawdzają się w precyzyjnych pracach wykończeniowych. Co więcej, struktura szczotki – np. tarczowa, walcowa czy pędzlowa – również wpływa na jej efektywność w konkretnych zadaniach przemysłowych. W zakładach zajmujących się produkcją maszyn ciężkich popularne są szczotki walcowe, które świetnie sprawdzają się w cięciu zadziorów na dużych powierzchniach. Z kolei w sektorze elektroniki miękkie szczotki antystatyczne są kluczowe dla usuwania pyłu z wrażliwych komponentów. Pamiętaj, że wybór właściwego narzędzia nie tylko zwiększa produktywność, ale także zapewnia precyzję i ogranicza koszty związane z ewentualnymi uszkodzeniami powierzchni.

Dowiedz się, jak właściwy dobór szczotek technicznych może znacząco wpłynąć na efektywność Twojej produkcji, klikając w link i odkrywając nasze sprawdzone rozwiązania dopasowane do różnych zastosowań przemysłowych: https://mmengineering.com.pl/oferta/szczotki-techniczne/.