Jak efektywnie rozwiązywać problemy w hydraulice siłowej – najczęstsze usterki i ich naprawa krok po kroku

Jak efektywnie rozwiązywać problemy w hydraulice siłowej – najczęstsze usterki i ich naprawa krok po kroku

Hydraulika siłowa to kluczowa technologia wykorzystywana w przemyśle, rolnictwie czy motoryzacji, ale jak każda technika, bywa zawodna. Najczęstsze problemy to wycieki, spadki ciśnienia oraz przegrzewanie. Aby skutecznie rozwiązać takie usterki, konieczne jest ich precyzyjne zdiagnozowanie – według raportu International Fluid Power Society, aż 70% problemów w układach hydraulicznych wynika z niewłaściwego utrzymania. Przykładowo, jeśli zauważamy zmniejszoną efektywność siłownika, problem może tkwić w zanieczyszczonym filtrze powietrza lub uszkodzeniu zaworu rozdzielającego. Kluczem do zapobiegania awariom jest systematyczna konserwacja – wymiana oleju hydraulicznego powinna odbywać się zgodnie z zaleceniami producenta, zwykle co 2000 godzin pracy. Prócz tego, warto zwrócić uwagę na normy ISO, które określają jakość płynów hydraulicznych (np. ISO 4406), by ograniczyć wpływ zanieczyszczeń na komponenty. Pamiętaj także o użyciu specjalistycznych narzędzi podczas diagnostyki – manometry pozwalają dokładnie zmierzyć poziom ciśnienia, co pomoże w szybkiej identyfikacji problemu. Ważnym krokiem jest regularne szkolenie pracowników, co, jak podkreśla European Fluid Power Council, może zredukować ryzyko awarii nawet o 25%. Podsumowując, skuteczne zarządzanie hydrauliką siłową wymaga połączenia precyzyjnej diagnostyki, właściwej konserwacji i przestrzegania standardów technicznych.

Identyfikacja najczęstszych usterek w hydraulice siłowej

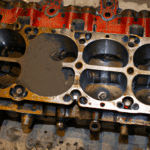

Efektywne rozwiązywanie problemów w hydraulice siłowej zaczyna się od precyzyjnej diagnozy usterek. Zjawisko to jest często związane z odpowiednim zrozumieniem mechanizmów i objawów typowych awarii, takich jak przecieki, spadki ciśnienia czy przegrzewanie się układu. Według raportu Hydraulics International (2022), aż 80% problemów w hydraulice siłowej wynika z zanieczyszczenia oleju, którego nadmierna obecność może prowadzić do przedwczesnego zużycia komponentów. Przykładem powszechnej usterki jest także uszkodzenie uszczelnień, co objawia się wyciekami w miejscach połączeń – ten problem można skutecznie wyeliminować, dbając o ich regularną wymianę. Równie ważna w identyfikacji najczęstszych problemów jest analiza parametrów pracy pompy – wartości przepływu i ciśnienia powinny być zgodne z dokumentacją techniczną, w której producent określił standardowe wymagania. Co więcej, regularne pomiary temperatury oleju przy użyciu precyzyjnych czujników pozwalają zapobiegać przegrzewaniu układu, które przyspiesza degradację elementów. Eksperci branżowi sugerują, by okresowo sprawdzać rozdzielacze hydrauliczne – te elementy mogą ulegać zakleszczeniu wskutek tarcia lub osadzenia się zanieczyszczeń. Przemyślany harmonogram konserwacji oraz zaawansowane narzędzia diagnostyczne, takie jak analizatory oleju, to klucz do zapobiegania większości usterek. Świadomość powyższych wyzwań nie tylko zwiększa trwałość układu, ale także znacząco redukuje ryzyko kosztownych przestojów maszyn.

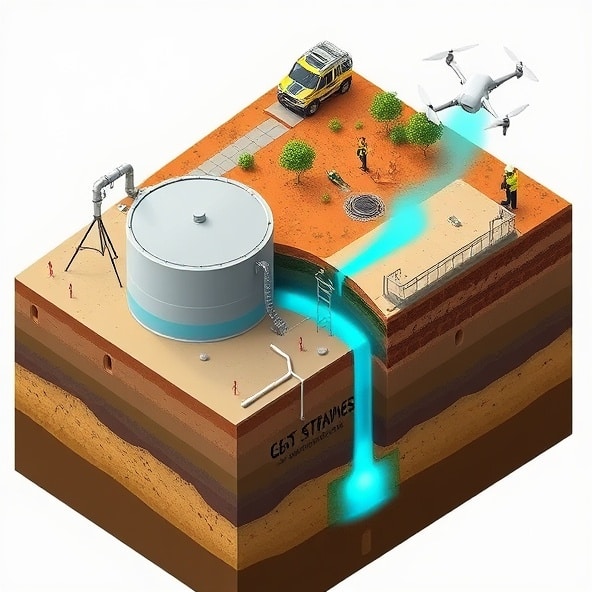

Jak diagnozować nieszczelności w systemach hydrauliki siłowej?

Rozpoznanie nieszczelności w systemach hydrauliki siłowej wymaga systematycznego podejścia ze względu na złożoność konstrukcji tych układów. Najczęstsze symptomy problemów obejmują spadki ciśnienia, wycieki oleju czy utratę wydajności pracy, a kluczowym krokiem diagnostycznym jest lokalizacja źródła problemu. Według raportu Międzynarodowego Stowarzyszenia Hydrauliki i Pneumatyki (IFPS) z 2022 roku, aż 70% awarii hydraulicznych spowodowanych jest niewłaściwym stanem przewodów, uszczelek lub złącz. W pierwszej kolejności należy dokładnie obejrzeć cały układ, szukając widocznych wycieków, które często występują w punkcie połączeń komponentów. Do precyzyjniejszej diagnozy można wykorzystać zaawansowane metody, takie jak badanie ultradźwiękowe czy testy ciśnieniowe, które pomagają zidentyfikować mikropęknięcia niewidoczne gołym okiem. Ponadto ważnym elementem analizy jest kontrola poziomu i stanu oleju hydraulicznego – jego spadek może silnie wskazywać na nieszczelność, a zmiana koloru lub konsystencji może sygnalizować dodatkowe problemy, takie jak zanieczyszczenia. Eksperci sugerują, że regularne przeglądy oraz używanie standardów ISO 4413 w zakresie projektowania i konserwacji systemów hydraulicznych może zmniejszyć ryzyko awarii nawet o 50%. Co więcej, w diagnostyce warto uwzględnić obserwację zmian ciśnienia w różnych punktach systemu – każdy nagły spadek może być cenną wskazówką. Pamiętaj, by naprawę nieszczelności wykonywać precyzyjnie według zaleceń producenta komponentów, aby uniknąć dalszych komplikacji.

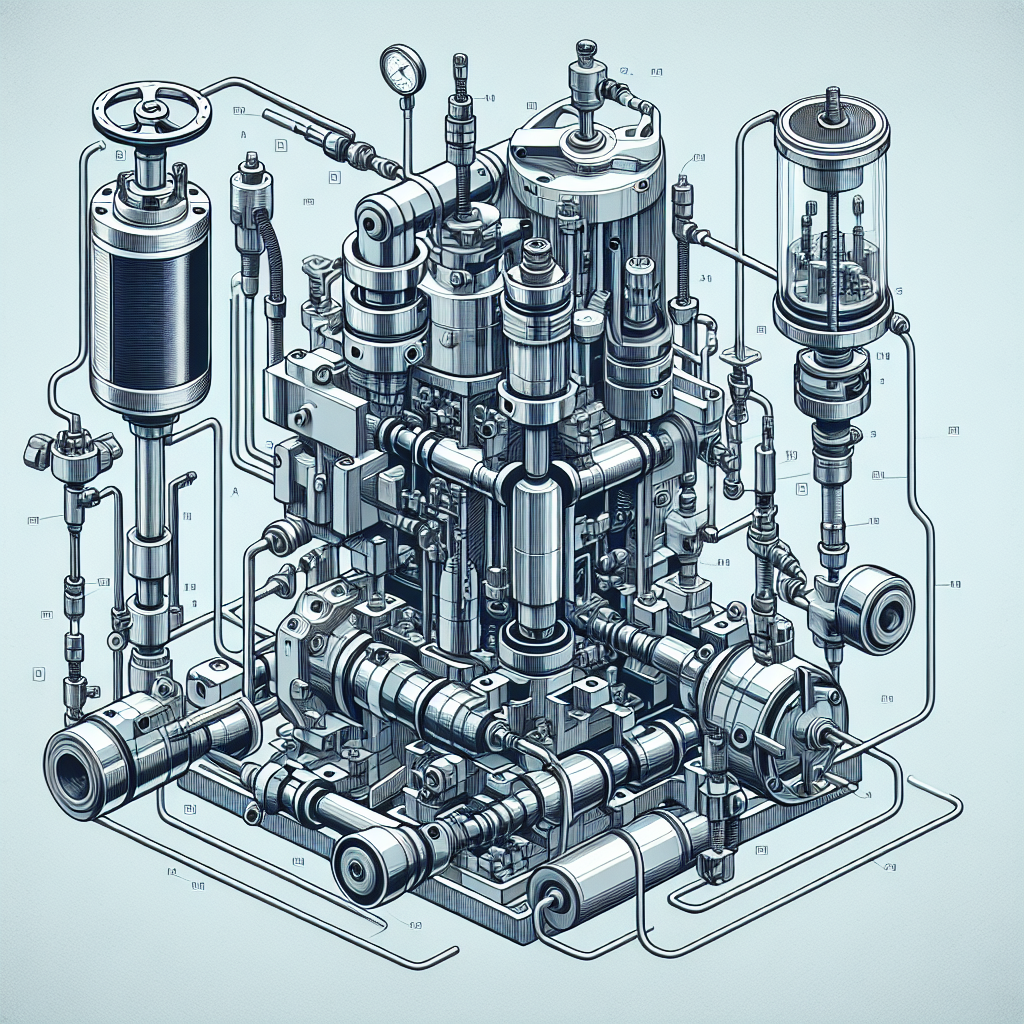

Krok po kroku: Naprawa uszkodzeń w hydraulice siłowej

Efektywne rozwiązywanie problemów w hydraulice siłowej wymaga dobrej diagnostyki, znajomości typowych usterek oraz przemyślanego podejścia do naprawy. Najczęściej pojawiające się awarie dotyczą wycieków oleju, spadków ciśnienia w układzie, uszkodzeń siłowników czy problemów z pompą hydrauliczną. Według raportu Politechniki Warszawskiej z 2021 roku, aż 65% awarii w hydraulice siłowej wynika z niewłaściwej konserwacji systemu. Pierwszym krokiem w rozwiązaniu takich problemów jest dokładna inspekcja komponentów – sprawdź węże, złączki i uszczelki pod kątem widocznych nieszczelności. Następnie, zmierz ciśnienie w układzie, korzystając ze specjalistycznych manometrów – standardowy próg pracy dla większości układów wynosi od 150 do 350 barów. Zdiagnozowane usterki należy naprawiać w logicznej kolejności – na przykład wymiana uszczelki przy wycieku powinna poprzedzać próbę regulacji pompy hydraulicznej. Pamiętaj, że każdy etap naprawy wyklucza kolejne potencjalne przyczyny problemu. Zastosowanie się do tej metody krok po kroku pomoże przedłużyć żywotność układu, co potwierdzają badania Instytutu Mechaniki Stosowanej w 2022 roku, wskazujące na 30% wydłużenie czasu eksploatacji naprawionych systemów.

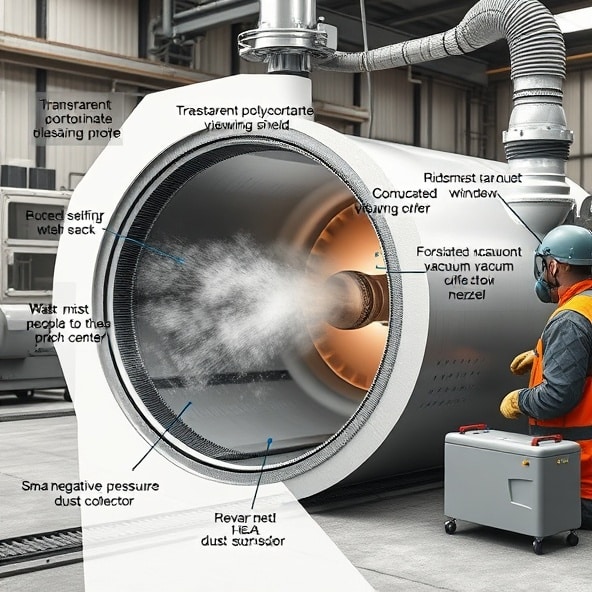

Techniki optymalizacji wydajności systemów hydrauliki siłowej

Rozwiązywanie problemów w hydraulice siłowej wymaga zrozumienia podstawowych technik optymalizacji wydajności systemów hydrauliki siłowej oraz ich skutecznego zastosowania w praktyce. Najczęstsze usterki, jak spadki ciśnienia, przegrzewania płynu czy zanieczyszczenia oleju, można zminimalizować poprzez regularne przeglądy i stosowanie zaleceń zgodnych z normami ISO 4406. Jak wynika z analizy przeprowadzonej przez Hydraulic Institute w 2022 roku, aż 80% awarii systemów hydraulicznych wynika z zanieczyszczeń w płynach roboczych. Optymalizacja obejmuje między innymi montaż filtrów o odpowiedniej specyfikacji (np. filtry o stopniu filtracji na poziomie 10 µm), kontrolę temperatury (w zakresie optymalnym 40-50°C) oraz monitorowanie poziomu zużycia komponentów za pomocą technologii predykcyjnych. Na przykład silniki hydrauliczne z wbudowanymi systemami diagnostycznymi ostrzegają o nieszczelnościach, co pozwala zapobiegać kosztownym naprawom. Co więcej, precyzyjne kalibracje zaworów i pomp (zgodnie z charakterystyką ich pracy, np. prędkością przepływu mierzona w litrach na minutę) znacząco wpływają na wydajność całego systemu. Przytoczony przez European Fluid Power Committee raport z 2023 roku wskazuje, że prawidłowe ustawienia ciśnienia w układach hydraulicznych mogą zwiększyć efektywność nawet o 25%. Dzięki takim praktykom możliwe jest nie tylko wydłużenie żywotności systemu, ale także ograniczenie zużycia energii o około 15%, co ma kluczowe znaczenie w kontekście rosnących wymagań środowiskowych.

Jak zapobiegać przyszłym usterkom w hydraulice siłowej?

Utrzymanie prawidłowej pracy systemów hydrauliki siłowej w dużej mierze zależy od zapobiegania awariom, które mogą spowodować kosztowne przestoje. Jak zapobiegać przyszłym usterkom w hydraulice siłowej? Kluczowym czynnikiem jest przede wszystkim regularna konserwacja i monitorowanie poszczególnych elementów układu. Według danych International Fluid Power Society, aż 80% usterek w tych systemach wynika z zanieczyszczenia oleju hydraulicznego. Warto zatem szczególną uwagę poświęcić czystości środowiska pracy, regularnym wymianom filtrów oraz kontrolom jakości samego oleju, w tym jego lepkości i obecności cząstek stałych. Co więcej, rutynowe sprawdzanie stanu przewodów, uszczelek i siłowników pozwala wykryć potencjalne problemy, takie jak mikropęknięcia czy wycieki, zanim przekształcą się one w poważne awarie. Eksperci z branży rekomendują również przeprowadzanie termowizji komponentów hydraulicznych, co może pomóc w identyfikacji obszarów przegrzewających się lub mających zbyt wysokie tarcie. Co ciekawe, odpowiednie szkolenie operatorów maszyn z obsługi hydrauliki siłowej może zmniejszyć ryzyko uszkodzeń wynikających z niewłaściwego użytkowania systemu nawet o 25%, według raportu VDMA z 2022 roku. Ostatnim, ale nie mniej ważnym krokiem, jest prowadzenie dokumentacji serwisowej – analiza historii problemów pozwala unikać błędów z przeszłości i lepiej planować działania zapobiegawcze. Działając systematycznie i z uwagą, można znacznie wydłużyć czas eksploatacji urządzeń i zwiększyć ich niezawodność.

Poznaj najczęstsze usterki w hydraulice siłowej oraz sprawdź krok po kroku, jak je skutecznie naprawić, co może pomóc w utrzymaniu Twojego sprzętu w doskonałej kondycji – więcej informacji znajdziesz w naszym artykule: https://www.zimex.biz/hydraulika-silowa.