Jak producent wyrobów gumowych może obniżyć koszty recyklingu odpadów poprodukcyjnych?

Coraz więcej firm liczy realny koszt każdego kilograma odpadu. Rosną opłaty za zagospodarowanie i transport, a rynek surowców bywa nieprzewidywalny. Producent wyrobów gumowych może jednak potraktować recykling jako źródło oszczędności, a nie tylko obowiązek.

W tym artykule znajdziesz praktyczne sposoby na zmniejszenie odpadów i obniżenie kosztów ich przetwarzania. Od projektu form, przez segregację i odzysk nadlewów, po automatyzację, dobór mieszanek i sprytne umowy z recyklerami.

Dlaczego recykling odpadów poprodukcyjnych jest kosztowny?

Recykling gumy jest trudny, bo większość odpadów to materiał zwulkanizowany. Trzeba go mielić lub dewulkanizować, co wymaga energii i specjalistycznych linii. Odpady są zróżnicowane. Różne polimery, twardości i kolory obniżają wartość wsadu u recyklera. Zanieczyszczenia, jak talk, oleje czy środki antyadhezyjne, zwiększają koszty czyszczenia. Odpady z wkładkami metalowymi wymagają separacji. Małe, nieregularne partie to więcej logistyki i magazynowania. Surowe, niewulkanizowane skrawki mają termin przydatności i wymagają szybkiego obiegu. Wymagania jakościowe w branżach, na przykład transport szynowy, ograniczają możliwość stosowania regranulatu w nowych wyrobach. To wszystko składa się na wyższy koszt utylizacji lub recyklingu.

Jak projektowanie form i procesów może zmniejszyć odpady?

Najtańszy odpad to odpad, który nie powstaje. Projekt form wpływa na ilość nadlewu i układ wlewów.

- Stosuj formy o niskim nadlewie lub konstrukcje „flashless”. Odpowietrzenia i podziały form zaprojektuj tak, aby nie generowały wylewów.

- Wtrysk gumy wspieraj systemami zimnych kanałów. Zmniejszają masę wlewów i ilość odpadu.

- Dobierz średnice wlewów i punkty wtrysku do geometrii detalu, aby uniknąć niedolewów i braków.

- Optymalizuj parametry utwardzania. Za długi czas w prasie to przebak, za krótki to niedogumowanie. Obydwa kończą jako odpad.

- Ogranicz środki antyadhezyjne. Wybieraj takie, które są akceptowalne w recyklingu.

- Zaplanuj przeglądy form. Zużyte gniazda zwiększają nadlew i odsetek braków.

W jaki sposób segregacja i separacja poprawiają recykling?

Dobra segregacja podnosi wartość odpadu i obniża koszty odbioru.

- Rozdzielaj polimery. Osobno EPDM, NBR, SBR, FKM, silikon. Nie mieszaj z TPE.

- Oddziel części z wkładkami metalowymi. Ułatwia to odzysk stali lub aluminium.

- Wydzielaj kolory. Czarne, kolorowe i przezroczyste odpady mają różną wartość.

- Osobno gromadź odpady zwulkanizowane i niewulkanizowane. Te drugie nadają się do szybkiego reworku.

- Ogranicz zanieczyszczenia. Dedykowane pojemniki, czytelne etykiety i strefy czyste poprawiają jakość frakcji.

- Dokumentuj pochodzenie odpadu. Kody mieszanek, twardość i data ułatwiają decyzję o dalszym użyciu.

Jak odzysk nadlewów i skrawków przekłada się na oszczędności?

Odzysk może zasilać produkcję lub przynieść przychód ze sprzedaży.

- Skrawki niewulkanizowane włączaj do mieszanki w uzgodnionym procencie i czasie. Zachowaj śledzenie partii i zgodność z wymaganiami.

- Nadlewy zwulkanizowane miel na granulat. Wykorzystuj jako wypełniacz do mniej krytycznych detali, jeżeli specyfikacja na to pozwala.

- W relacjach z recyklerem ustal frakcję, czystość i pakowanie. Lepsza jakość odpadu oznacza lepsze warunki odbioru.

- Analizuj mapę strumieni odpadów. Skup się na największych źródłach, jak wlewy, zrzuty rozruchowe i braki jakościowe.

- Rozważ współpracę w dewulkanizacji dla wybranych polimerów. Zwłaszcza przy dużych, jednorodnych strumieniach EPDM.

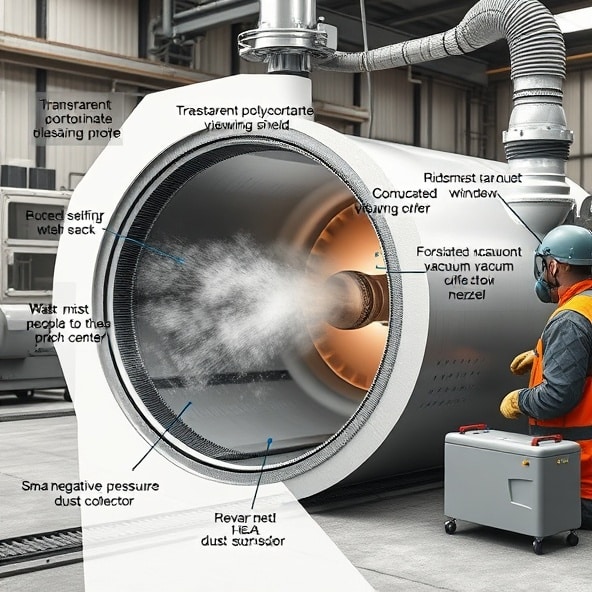

W jaki sposób automatyzacja ogranicza odpady i koszty recyklingu?

Automatyzacja wykrywa problemy wcześniej i stabilizuje proces.

- Wizyjna kontrola jakości eliminuje braki już przy prasie lub wtryskarce.

- Robotyczne obcinanie nadlewów daje powtarzalny efekt i mniej zanieczyszczeń.

- Czujniki i systemy MES raportują wskaźniki braków, czasy cyklu i odchylenia parametrów. Reagujesz, zanim powstanie seria odpadu.

- Wagi kontrolne i liczniki w linii porządkują gospodarkę odpadową. Dane zasilają raporty ESG.

- Automatyczne dozowanie mieszanki zmniejsza zrzuty rozruchowe.

Jak dobór mieszanki gumowej wpływa na opcje recyklingu?

Skład mieszanki decyduje o możliwościach odzysku.

- EPDM i SBR tworzą jednorodne strumienie. Dobrze poddają się mieleniu i ponownemu użyciu jako wypełniacz.

- NBR i FKM dają cenne, ale trudniejsze w obróbce frakcje. Wymagają czystości i oddzielnego zbierania.

- Silikon ma ograniczone opcje recyklingu materiałowego. Często trafia do odzysku energetycznego lub jako mielony dodatek, jeśli dopuszcza to specyfikacja.

- Dodatki uniepalniające bez halogenów ułatwiają recykling. To istotne w sektorach z normami przeciwpożarowymi.

- Unikaj niepotrzebnych pigmentów i ładunków, jeśli nie są wymagane. Im prostsza receptura, tym łatwiejszy recykling.

- Konsultuj zamienniki TPE w częściach niekrytycznych. Umożliwiają klasyczny recykling mechaniczny.

- Dokumentuj skład i twardość. Karty materiałowe przyspieszają kwalifikację odpadu u recyklera.

Jak optymalizacja logistyki i umów obniża wydatki na recykling?

Organizacja przepływów odpadów ma duży wpływ na koszty.

- Kompaktuj i belować odpady, aby obniżyć koszt transportu.

- Ustal stały harmonogram odbiorów i minimalne masy partii.

- Łącz transporty zwrotne. Wykorzystaj puste powroty własnych aut lub firm logistycznych.

- Uzgodnij specyfikację jakości odpadu i sposób pakowania. Mniej reklamacji to lepsze stawki i mniej przestojów.

- Negocjuj dłuższe umowy z klauzulami jakości i indeksacją. Stabilność obniża koszt jednostkowy.

- Rozważ usługi „outsourcingu odpadowego”. Partner zarządza pojemnikami, a ty rozliczasz wynik.

Jak producent gumowych wyrobów może zacząć oszczędzać na recyklingu?

Zacznij od szybkiego przeglądu strumieni odpadów. Wskaż trzy największe źródła i zaplanuj działania. W pierwszych 30 dniach wprowadź segregację według polimeru i koloru, oznacz pojemniki i wyznacz strefy. Uruchom rework skrawków niewulkanizowanych. Zbierz dane o masach i kosztach. W ciągu 90 dni przetestuj jedną formę o niskim nadlewie i prosty system wizyjny. Zweryfikuj wpływ na braki. W horyzoncie pół roku zaplanuj modernizację układu wlewów i automatyzację odcinania nadlewu. Ustal wskaźniki, na przykład udział odpadów, koszt zagospodarowania na kilogram i przychód z odpadu. Korzystaj z ustandaryzowanych metod zarządzania jakością i środowiskiem. To ułatwia śledzenie partii i raportowanie zgodne z wymaganiami branżowymi.

Skuteczne oszczędności powstają z wielu małych decyzji, które wzajemnie się wzmacniają. To praca nad projektem detalu, formą, parametrami, logistyką i umową z recyklerem. Producent wyrobów gumowych, który widzi cały łańcuch, szybciej obniża koszty i poprawia wskaźniki środowiskowe.

Umów audyt strumieni odpadów i zacznij wdrażać plan oszczędności w swoim zakładzie już teraz.

Zidentyfikuj trzy największe źródła odpadów i w ciągu 30 dni wprowadź segregację oraz rework niewulkanizowanych skrawków — to najszybszy sposób na obniżenie kosztów recyklingu. Sprawdź szczegółowy plan działań i harmonogram testów form niskonadlewowych oraz automatyzacji na 90–180 dni: https://argis.com.pl/.