Jak skutecznie przeprowadzić remonty maszyn – kluczowe kroki i wskazówki dla początkujących i zaawansowanych użytkowników

Jak skutecznie przeprowadzić remonty maszyn – kluczowe kroki i wskazówki dla użytkowników

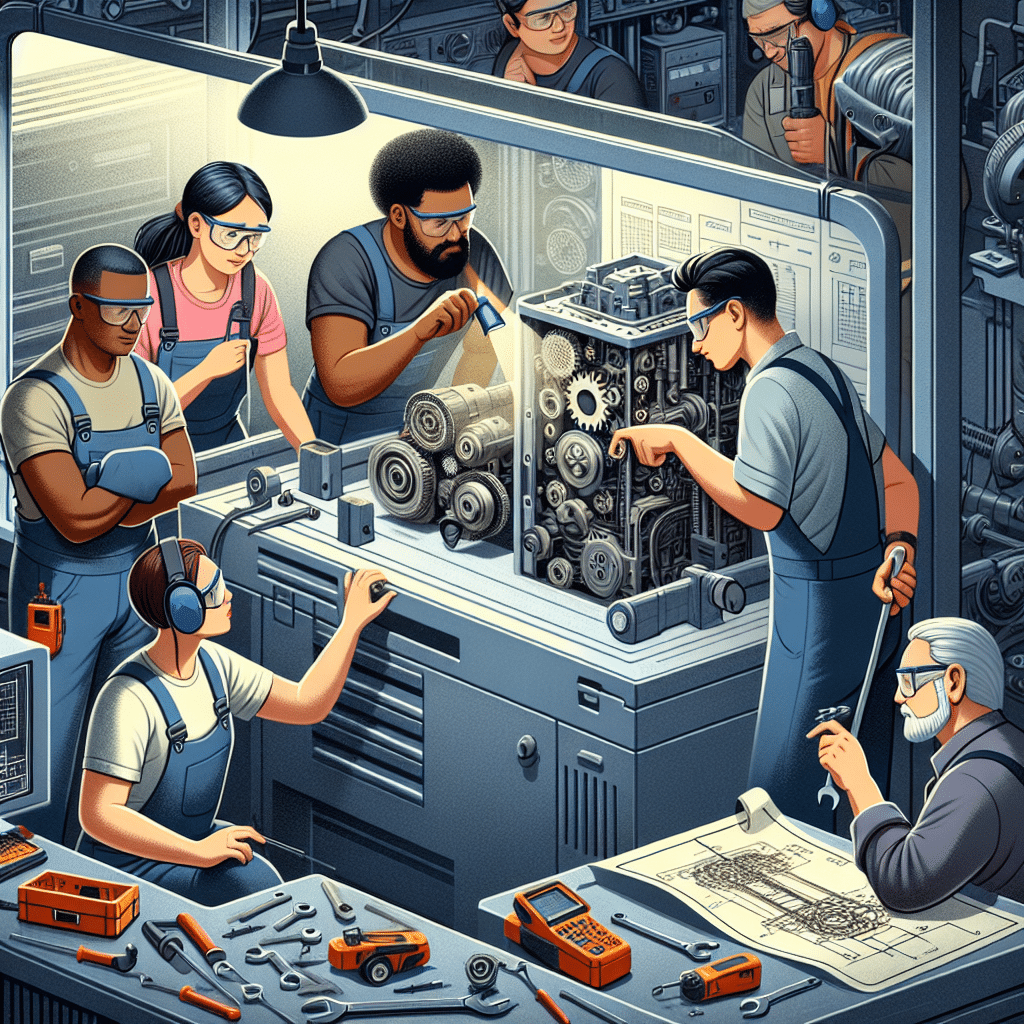

Remonty maszyn to skomplikowany proces, który wymaga staranności i precyzji, ale dzięki przestrzeganiu kilku kluczowych zasad można go przeprowadzić sprawnie i efektywnie. Podstawą każdego remontu jest dokładna diagnostyka – należy zacząć od identyfikacji usterek i oceny ich wpływu na wydajność urządzenia. Według raportu European Machinery Data z 2022 roku aż 75% awarii maszyn jest związanych z brakiem regularnego przeglądu technicznego, co podkreśla wagę profilaktyki. Po określeniu zakresu prac warto przygotować szczegółowy harmonogram, uwzględniający przerwy technologiczne oraz dostępność części zamiennych, aby uniknąć niepotrzebnych opóźnień. Ważnym krokiem jest również wybór odpowiedniej metody naprawy – na przykład regeneracja komponentów, takich jak łożyska czy wały, jest często bardziej opłacalna niż ich wymiana na nowe.

Co więcej, przed rozpoczęciem remontu warto zapoznać się z normami technicznymi i przepisami BHP dotyczącymi pracy na danym sprzęcie. Na przykład norma ISO 13849 reguluje bezpieczeństwo systemów sterowania, co ma znaczenie w modernizacji maszyn przemysłowych. Jeśli maszyna posiada starsze podzespoły, zgodność z tym standardem może wymagać instalacji dodatkowych zabezpieczeń. Według danych International Federation of Robotics z 2023 roku coraz więcej użytkowników decyduje się również na wdrażanie rozwiązań automatyzacji w trakcie remontów, co zwiększa wydajność maszyn nawet o 30%. W trakcie prac warto też udokumentować każdy etap – od demontażu do ponownego montażu – co ułatwi przyszłą konserwację i szybkie diagnozowanie problemów. Dzięki takim krokom remont maszyn staje się procesem precyzyjnym, minimalizującym ryzyko dalszych awarii i zapewniającym długą żywotność urządzeń.

Planowanie remontów maszyn – jakie etapy są najważniejsze?

Skuteczne remonty maszyn wymagają przemyślanego planu, który uwzględnia zarówno techniczne aspekty, jak i harmonogram realizacji. Kluczowe etapy planowania obejmują dokładną diagnostykę stanu maszyny, określenie zakresu prac serwisowych oraz stworzenie szczegółowego harmonogramu działań. Według raportu opublikowanego przez Międzynarodowy Instytut Zarządzania Utrzymaniem Ruchu (2022), ponad 60% firm, które wdrażają systematyczne planowanie remontów maszyn, znacząco wydłuża trwałość swoich urządzeń. Co więcej, dokładne planowanie pozwala minimalizować czas przestojów – średnio o 25% według danych tego samego raportu – dzięki czemu przedsiębiorstwa mogą uniknąć strat związanych z przerywaniem produkcji. Praktyczny przykład? Zakład produkcyjny w Chicago z sukcesem wdrożył miesięczne audyty maszyn, co pozwoliło zidentyfikować zużycie elementów, zanim doprowadziło to do awarii. Dodatkowo, ważnym krokiem w procesie jest wybór odpowiednich części zamiennych, spełniających normy techniczne ISO, a także szczegółowa weryfikacja ich jakości przez inżyniera odpowiedzialnego za remont. Na koniec należy uwzględnić testy końcowe po zakończeniu wszystkich prac, aby potwierdzić prawidłowość działania urządzenia. Dzięki dokładnemu, etapowemu podejściu, nawet początkujący użytkownicy mogą osiągnąć efektywne i ekonomiczne rezultaty.

Jak ocenić potrzeby remontowe maszyn w zakładzie produkcyjnym?

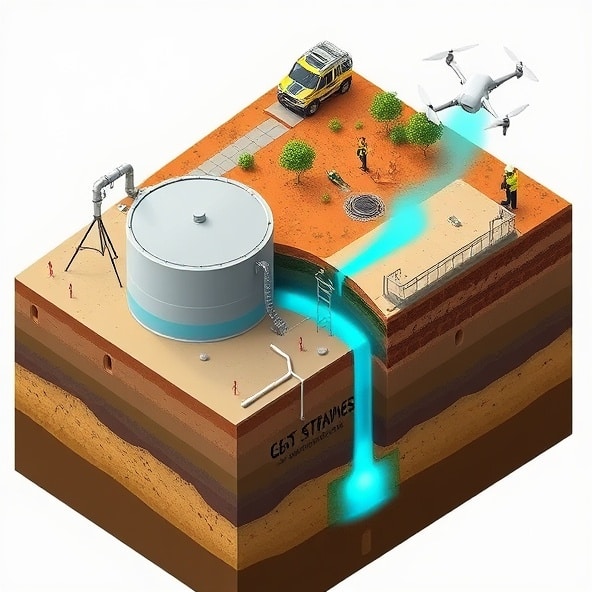

Rozpoczęcie analizy stanu maszyn w zakładzie produkcyjnym jest kluczowe, aby przeprowadzić skuteczne remonty i zminimalizować ryzyko przestojów. Ocenę potrzeb remontowych należy zacząć od systematycznego przeglądu urządzeń, co obejmuje weryfikację dokumentacji technicznej i historii serwisowej każdej maszyny. Jak pokazują badania Międzynarodowego Instytutu Zarządzania Produkcją (MIM), aż 75% awarii można wykryć wcześniej dzięki regularnym audytom technicznym. Ważne jest wykorzystanie mierników takich jak MTBF (średni czas między awariami) czy OEE (ogólna efektywność wyposażenia), które dostarczają wymiernych danych o wydajności maszyn. Co więcej, monitoring drgań, hałasu czy zużycia energii to konkretne techniki oceny kondycji urządzeń, które zyskują na popularności, szczególnie z rozwojem Przemysłu 4.0. Przydatna może być również praktyka wdrożenia harmonogramów okresowych przeglądów zgodnych z normami ISO 9001. To nie tylko pomaga w identyfikacji usterek, ale także zmniejsza ryzyko większych napraw. Dla bardziej zaawansowanych zakładów korzystanie z systemów CMMS (zarządzania utrzymaniem ruchu) może dodatkowo zoptymalizować proces analizy stanu maszyn. Warto pamiętać, że efektywna ocena potrzeb remontowych nie tylko poprawia wydajność linii produkcyjnej, ale też obniża koszty związane z nieprzewidzianymi awariami i naprawami.

Techniki i narzędzia do skutecznych remontów maszyn

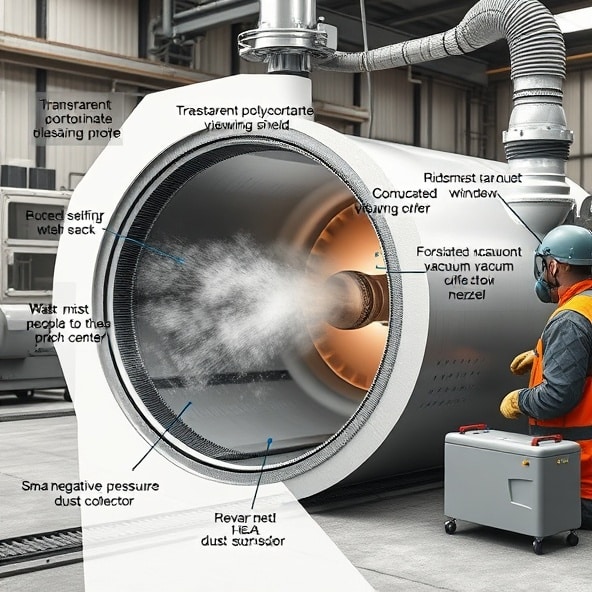

Skuteczny remont maszyn wymaga zastosowania odpowiednich technik i narzędzi, które pozwolą na przywrócenie sprzętu do pełnej sprawności, niezależnie od stopnia jego zużycia. Kluczowe etapy takiego procesu to diagnostyka, wybór odpowiednich technologii oraz precyzyjna realizacja napraw. Podczas przeprowadzania remontów maszyn istotne jest, aby rozpoczynać od dokładnej analizy stanu urządzenia z użyciem np. wibrodiagnostyki, która, jak pokazuje raport Instytutu Technologii Maszyn (2022), pozwala wykryć nawet 85% potencjalnych usterek we wczesnym stadium. W dalszej kolejności warto korzystać z takich narzędzi jak manometry do pomiarów ciśnienia, multimetry do testów elektrycznych czy specjalistyczne klucze dynamometryczne zapewniające odpowiednie dokręcanie śrub. Technikami często stosowanymi w naprawach są też spawanie laserowe, które, według danych Fraunhofer ILT, ogranicza deformacje materiału o 40% w porównaniu do tradycyjnego spawania, oraz precyzyjna obróbka CNC w celu regeneracji elementów mechanicznych. Warto również wspomnieć o konieczności stosowania odpowiedniej chemii przemysłowej, w tym smarów wysokotemperaturowych czy klejów epoksydowych, które zwiększają trwałość naprawionych elementów. Co więcej, regularna kalibracja maszyn po remoncie, zgodnie z normami ISO 9001, gwarantuje ich precyzyjne działanie na przestrzeni wielu lat. Zastosowanie tych technik i narzędzi nie tylko minimalizuje ryzyko awarii, ale również wydłuża żywotność urządzeń, co jest szczególnie istotne zarówno dla początkujących, jak i zaawansowanych użytkowników sprzętu przemysłowego.

Wskazówki dotyczące dokumentacji i przepisów przy remontach maszyn

Skuteczny remont maszyn wymaga nie tylko umiejętności technicznych, ale także właściwego podejścia do dokumentacji i przepisów prawnych, które regulują tego typu działania. Każdy remont, szczególnie w przypadku maszyn przemysłowych, powinien zaczynać się od szczegółowego przeglądu dokumentacji technicznej urządzenia, takiej jak specyfikacja techniczna czy instrukcje obsługi. Jest to niezbędne, aby upewnić się, że prace są zgodne z obowiązującymi standardami i nie naruszają norm bezpieczeństwa. Warto przypomnieć, że według Rozporządzenia Ministra Przedsiębiorczości i Technologii z dnia 30 października 2018 roku, maszyny wprowadzane do użytku muszą spełniać wymogi zasadnicze w zakresie bezpieczeństwa i higieny pracy.

Dodatkowo, każda ingerencja w konstrukcję maszyny wymaga wykonania oceny ryzyka, co jest zgodne z dyrektywą maszynową 2006/42/WE. Ważnym krokiem jest również przygotowanie odpowiednich raportów po zakończonym remoncie, takich jak protokoły z kontroli technicznej czy wpisy do dokumentacji eksploatacyjnej. W praktyce, brak takiej dokumentacji może prowadzić do wysokich kar administracyjnych, co potwierdza raport Najwyższej Izby Kontroli (NIK) z 2021 roku, wskazujący że 15% przedsiębiorstw przemysłowych w Polsce zostało ukaranych za uchybienia związane z dokumentacją maszyn.

Przykłady z życia codziennego pokazują, jak istotne jest przestrzeganie przepisów. W jednym z zakładów produkcyjnych w Łodzi doszło do odmowy wypłaty odszkodowania za awarię maszyny, ponieważ remont wykonano bez zgody producenta i wymaganych dokumentów. Co więcej, dobrze prowadzona dokumentacja wpływa na utrzymanie trwałości maszyn, co zmniejsza ryzyko przestojów — według badań Polskiego Instytutu Spraw Technicznych (PIST) aż 25% awarii maszyn wynika z niedokumentowanych napraw.

Warto również zwrócić uwagę na przepisy dotyczące kwalifikacji osób wykonujących remonty. Zgodnie z ustawą z dnia 10 kwietnia 1997 roku – Prawo energetyczne, osoby zajmujące się naprawą maszyn zasilanych energią elektryczną muszą posiadać odpowiednie certyfikaty SEP (Stowarzyszenie Elektryków Polskich). Nieprzestrzeganie tego obowiązku może prowadzić do poważnych konsekwencji prawnych. Pamiętajmy, że dokumentacja i zgodność z przepisami nie są tylko formalnością — mają kluczowe znaczenie dla uniknięcia wypadków i zwiększenia efektywności pracy maszyn.

Jakie są najczęstsze błędy podczas remontów maszyn i jak ich unikać?

Podczas przeprowadzania remontów maszyn jednym z kluczowych wyzwań jest unikanie często popełnianych błędów, które mogą prowadzić do przedłużonych przestojów, wyższych kosztów napraw lub nawet trwałego uszkodzenia sprzętu. Na przykład, według raportu opublikowanego przez Europejskie Stowarzyszenie Technologii Przemysłowej (EITA, 2022), blisko 35% awarii powstaje wskutek niewłaściwej diagnostyki problemu. Zbyt szybkie podejście do naprawy bez dokładnego zrozumienia źródła problemu to jeden z najpoważniejszych błędów, który często prowadzi do pogorszenia stanu maszyny. Drugim częstym uchybieniem jest pomijanie dokumentacji serwisowej i instrukcji obsługi – te szczegółowe materiały techniczne są kluczowe do prawidłowego przeprowadzenia remontu i zachowania parametrów urządzenia zgodnych ze specyfikacją producenta.

Co więcej, niewłaściwe wykorzystanie narzędzi lub brak odpowiedniego wyposażenia może znacząco wpłynąć na jakość serwisowania. W przypadku bardziej zaawansowanych systemów maszynowych, stosowanie narzędzi niezgodnych z normami ISO, jak np. klucze dynamometryczne z nieodpowiednią kalibracją, może prowadzić do trwałego uszkodzenia podzespołów. Kolejnym problemem jest ignorowanie harmonogramów konserwacji – badania przeprowadzone przez Instytut Badań Technologii Mechanicznych (2021) pokazują, że maszyny, które są serwisowane zgodnie z planem, mają nawet o 40% dłuższą żywotność w porównaniu z tymi serwisowanymi nieregularnie. Ponadto, należy unikać korzystania z nieoryginalnych części zamiennych, które, choć tańsze, mogą znacząco obniżyć wydajność urządzenia lub spowodować jego awarię w krótkim czasie.

Podstawowa zasada mówi więc: dokładna analiza przyczyn awarii, przestrzeganie dokumentacji technicznej, stosowanie certyfikowanego sprzętu i części zamiennych oraz systematyczna konserwacja są kluczowe, by remont maszyny przebiegł skutecznie i bez zbędnych komplikacji.

Zarówno początkujący, jak i zaawansowani użytkownicy znajdą w naszym artykule praktyczne wskazówki dotyczące remontów maszyn, które mogą znacząco ułatwić im proces modernizacji sprzętu, a także dowiedzieć się więcej o oferowanych przez nas usługach wsparcia technicznego. Kliknij tutaj, aby przeczytać więcej: https://fasglowno.pl/uslugi/.