Jak sprawdzić jakość powłoki w mazowieckiej cynkowni galwanicznej?

Coraz więcej firm z Mazowsza zleca cynkowanie galwaniczne na zewnątrz. Decyduje dostępność mocy, powtarzalność i logistyka. Jednocześnie rośnie presja na jakość i terminy. Pojawia się więc pytanie, jak szybko i rzetelnie ocenić wykonawcę, zanim powierzysz mu produkcję.

W artykule znajdziesz proste kryteria oceny. Dowiesz się, jakie certyfikaty i testy wymagają uwagi, jak dobrać pasywację, metodę bębnową lub zawieszkową oraz jak ustalić realne terminy. To praktyczny przewodnik, gdy w grę wchodzi mazowieckie cynkownia galwaniczna.

Jak sprawdzić certyfikaty i doświadczenie cynkowni galwanicznej?

Poproś o aktualne certyfikaty, zakres norm i przykłady realizacji, a następnie je zweryfikuj.

Przy usługach dla przemysłu warto oczekiwać systemu zarządzania jakością, np. ISO 9001. Dobrą praktyką jest też ISO 14001 dla środowiska. W branży motoryzacyjnej sprawdza się zgodność z wymaganiami IATF 16949 po stronie procesów poddostawcy. Zapytaj o pracę zgodnie z PN-EN ISO 2081 dla powłok cynkowych i ISO 4042 dla elementów złącznych. Poproś o opis procesu, listę kontroli jakości i wzory raportów z partii. Zwróć uwagę na staż załogi, rotację oraz czy cynkownia prowadzi próby wdrożeniowe i zatwierdzenia pierwszych sztuk. W mazowieckie cynkownia galwaniczna powinna także wykazać zaplecze do pasywacji i kontroli w warunkach powtarzalnej produkcji.

Jak ocenić grubość i przyczepność powłoki cynkowej?

Zażądaj pomiarów grubości i wyników prób przyczepności z Twojej partii.

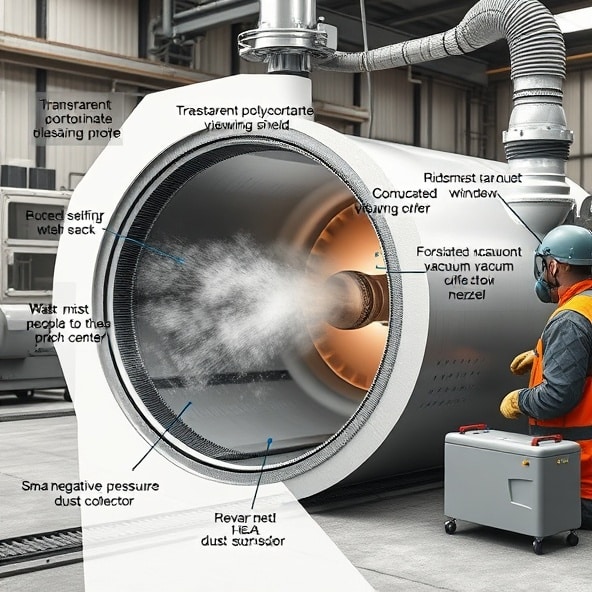

Grubość powłoki ocenia się metodą magnetyczną na stali lub fluorescencją rentgenowską. Zapytaj o rozkład grubości na detalu, nie tylko o średnią. Typowe zakresy dla cynku galwanicznego to kilka do kilkudziesięciu mikrometrów, w zależności od normy i zastosowania. Przyczepność weryfikuje się próbą zginania lub udarową zgodnie z wymaganiami normy dla danej grupy wyrobów. W dokumentach poproś o wskazanie normy, metody i niepewności pomiaru. Sprawdź też wygląd powłoki: jednolitość, brak przepaleń, zacieków i wypływek w strefach krawędziowych.

Które testy jakości warto wymagać przed zleceniem?

Ustal pakiet badań zgodny z normą i ryzykiem Twojej aplikacji.

Najczęściej stosuje się:

- badania korozyjności w komorze solnej według ISO 9227 dla ustalenia odporności do pojawienia się białej i czerwonej korozji,

- pomiar grubości na reprezentatywnej próbce i na detalach o najtrudniejszej geometrii,

- ocenę wyglądu i barwy powłoki po pasywacji,

- dla elementów wysoko wytrzymałych wymagania dotyczące odwodorowania po procesie oraz ewentualne testy kruchości wodorowej zgodne z ISO 4042,

- zatwierdzenie pierwszej sztuki lub partii próbnej z raportem pomiarowym.

Przy wyrobach gwintowanych rozważ kontrolę współczynnika tarcia, jeśli przewidujesz montaż automatyczny. W przemyśle wymagającym pełnej identyfikowalności dodaj raport z oznaczeniem numeru partii i datą wykonania.

Jakie terminy realizacji są realistyczne dla zleceń seryjnych?

Przy dobrze przygotowanych danych i stałych partiach termin wynosi zwykle od kilku dni do jednego tygodnia.

Na czas wpływa gotowość detali, kompletność dokumentacji, wielkość partii i obłożenie linii. Szybsze są powtarzalne referencje, bez zmian technologii i bez dodatkowych testów. Wydłużenie następuje przy wymaganej komorze solnej, odwodorowaniu, maskowaniu czy pakowaniu według specyfikacji. Dla stałej współpracy warto uzgodnić okna dostaw i planowanie tygodniowe. W regionie Mazowsza logistyka bywa atutem, ale i tak najwięcej czasu zajmuje kontrola jakości na końcu cyklu.

Od czego zależy czas realizacji nietypowych elementów?

Decydują próby technologiczne, sposób mocowania na zawieszkach i ewentualne maskowanie.

Nietypowe detale wymagają doboru zawieszek, optymalizacji pozycji i ustalenia odpływu cieczy. Trzeba przewidzieć strefy cieniowania i dobrać parametry, by uzyskać wymaganą grubość. Maskowanie otworów lub powierzchni funkcjonalnych dodaje etapów. Jeżeli element jest z materiału wysoko wytrzymałego, dochodzi cykl odwodorowania w piecu. Każdy z tych kroków może wydłużyć termin. Dlatego przed produkcją seryjną zaplanuj partię pilotażową i akceptację wizualną.

Jak sprawdzić oferowane rodzaje pasywacji i ich odporność?

Poproś o listę pasywacji, karty techniczne i wyniki komory solnej dla danej chemii.

Najczęściej spotykane są pasywacje trójwartościowe w kolorze niebieskim lub żółtym, często z uszczelniaczem. Zwróć uwagę na zgodność z wymaganiami RoHS. Odporność korozyjna zależy od grubości cynku, rodzaju pasywacji i uszczelniacza. Wymagaj deklaracji godzin do białej i czerwonej korozji według ISO 9227 oraz warunków testu. Poproś o próbki kolorystyczne i ocenę stabilności barwy po starzeniu. Ustal też, czy pasywacja wpływa na tarcie lub przewodność, jeśli to ważne w Twojej aplikacji.

Jak dopasować metodę bębnową lub na zawieszkach do elementu?

Dobierz bęben do drobnicy o zwartej geometrii, a zawieszki do większych i delikatnych detali.

Metoda bębnowa jest efektywna dla śrub, nakrętek i podkładek. Daje dobrą wydajność przy dużych wolumenach. Nie jest wskazana dla elementów z cienkimi skrzydełkami, ostrymi krawędziami czy ryzykiem splątania. Metoda na zawieszkach sprawdza się przy większych wymiarach, wymagającym wyglądzie i kontrolowanej orientacji detalu. Ułatwia też utrzymanie równomiernej powłoki na skomplikowanych kształtach. Przy drobnych seriach i wysokich wymaganiach estetycznych zawieszki bywają lepszym wyborem mimo niższej wydajności.

Jak zweryfikować logistykę i warunki odbioru zamówienia?

Ustal zasady przyjęcia i wydania, opakowania oraz identyfikowalność partii.

Dobre praktyki to:

- potwierdzony harmonogram dostaw i okna czasowe,

- uzgodnione opakowania zwrotne, przekładki i etykiety,

- protokół przyjęcia z liczbą i masą detali oraz dokumentacją,

- dokument wydania z wynikami badań, numerem partii i datą,

- jasna procedura reklamacyjna z czasem reakcji.

Jeśli mazowieckie cynkownia galwaniczna oferuje własny transport, dopytaj o zasady konsolidacji i śledzenie przesyłek. Zadbaj o zdjęcia stanu powłoki przy odbiorze, zwłaszcza dla pierwszych partii.

Dobra ocena wykonawcy to połączenie norm, mierzalnych testów i rozsądnej logistyki.

Dzięki temu unikniesz przestojów i poprawek, a Twoje detale będą spójne jakościowo w każdej dostawie. Warto poświęcić chwilę na audyt startowy, bo to procentuje w całym cyklu życia produktu.

Wyślij zapytanie o wycenę i dostępne terminy, dołącz wymagania jakościowe oraz próbkę referencyjną.

Chcesz uniknąć przestojów i reklamacji? Sprawdź, które testy (np. pomiar grubości, komora solna ISO 9227) i jakie realistyczne terminy realizacji (zwykle kilka dni do 1 tygodnia dla seryjnych zamówień) warto wymagać od mazowieckiej cynkowni galwanicznej: https://www.blask-cynk.pl/oferta/cynkowanie-galwaniczne/.