Jak wybrać odpowiednie kanały nierdzewne do instalacji w różnych branżach?

Jak wybrać odpowiednie kanały nierdzewne do instalacji w różnych branżach?

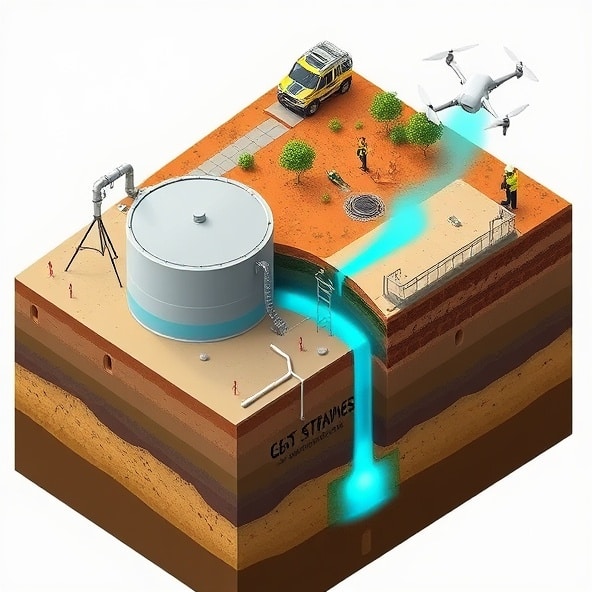

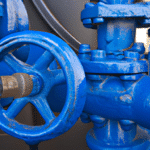

Odpowiedni wybór kanałów nierdzewnych do instalacji w różnych branżach zależy głównie od specyfiki zastosowania, warunków środowiskowych oraz obowiązujących norm i przepisów. Kluczowym czynnikiem decydującym o wyborze jest materiał, z jakiego wykonane są kanały, najczęściej stal nierdzewna gatunku AISI 304 lub AISI 316, które różnią się odpornością na korozję i działanie substancji chemicznych. Dla przemysłu spożywczego, gdzie higiena ma priorytetowe znaczenie, należy wybierać kanały posiadające certyfikaty zgodności z normami HACCP lub ISO 22000. Z kolei w przemyśle farmaceutycznym i chemicznym istotne są wyższe wymagania związane z odpornością materiału na agresywne środki chemiczne, gdzie zwykle preferuje się stal kwasoodporną. Warto również uwzględnić przepustowość kanałów – według badań branżowych optymalna szerokość kanału w instalacjach przemysłowych wynosi od 100 do 300 mm, co zależy od rodzaju odprowadzanych substancji. Ponadto należy sprawdzić wymagania lokalne dotyczące odprowadzania ścieków oraz zaopatrzyć się w elementy kompatybilne z istniejącymi instalacjami. W przypadku budownictwa komercyjnego i publicznego, np. w szpitalach czy galeriach handlowych, istotne są systemy zapobiegające przeciążeniu hydrauliki, jak np. odpływy liniowe z kratkami filtrującymi. Według najnowszych raportów z 2023 roku, inwestycja w profesjonalne systemy odprowadzania ścieków może zwiększyć trwałość instalacji aż o 25%, co ma bezpośredni wpływ na optymalizację kosztów eksploatacji w dłuższej perspektywie.

Jak zidentyfikować właściwe zastosowanie kanałów nierdzewnych w konkretnej branży?

Wybór odpowiednich kanałów nierdzewnych dla konkretnej branży wymaga uwzględnienia wielu czynników, takich jak środowisko pracy, obciążenia mechaniczne oraz normy sanitarne. Na przykład w przemyśle spożywczym i farmaceutycznym kluczowe będą właściwości higieniczne oraz zgodność z normami ISO 14159, które regulują projektowanie sprzętu łatwego do czyszczenia. Z kolei w sektorze budowlanym istotne okażą się odporność na korozję oraz wytrzymałość na obciążenia dynamiczne i statyczne, co może wymagać zastosowania stali nierdzewnej klasy 316. Według raportu Steel Market Development Institute z 2022 roku, stal nierdzewna wykazuje aż 200-krotnie większą odporność na korozję niż tradycyjna stal węglowa, co czyni ją doskonałym wyborem w środowiskach narażonych na działanie wilgoci lub chemikaliów. Pamiętaj, że odpowiednie kanały muszą być dostosowane nie tylko do parametrów technicznych, ale także do specyfiki instalacji – w zakładach przemysłowych mogą być wymagane systemy modułowe o dużej elastyczności. Realnym przykładem może być branża chemiczna, gdzie zastosowanie kanałów z dodatkiem molibdenu znacząco zwiększa ich odporność na działanie kwasów. Zwracanie uwagi na normy takie jak ANSI/ASME B16.5 w przypadku połączeń rurowych zapewnia bezpieczeństwo oraz zgodność z międzynarodowymi wymogami. Prawidłowy dobór materiału i projektu nie tylko wpływa na efektywność, ale również ogranicza ryzyko kosztownych awarii.

Jakie normy i standardy dotyczące kanałów nierdzewnych są najważniejsze przy wyborze?

Dobór odpowiednich kanałów nierdzewnych wymaga szczególnej uwagi na obowiązujące normy i standardy, które zapewniają ich trwałość, bezpieczeństwo oraz funkcjonalność w różnych branżach. Kluczowe są przede wszystkim normy europejskie, takie jak EN 1253, które definiują wymagania dotyczące odwodnienia budynków, w tym przepuszczalności i odporności chemicznej. Z kolei standardy ASTM A240 koncentrują się na specyfikacjach technicznych stali nierdzewnej, podając szczegółowe parametry dotyczące składu chemicznego, odporności na korozję i właściwości mechanicznych. Ważnym aspektem w instalacjach przemysłowych jest zgodność z ISO 9001, co gwarantuje, że producent spełnia kryteria zarządzania jakością. W sektorach spożywczym czy farmaceutycznym istotne są dodatkowo normy sanitarne, takie jak EN 1672-2, które opisują wymogi higieniczne związane z konstrukcją i czyszczeniem tych elementów. Co więcej, warto zwrócić uwagę na klasy obciążeń (np. A15 czy D400), szczegółowo opisane w normie EN 1433, dla pewności, że kanały nierdzewne będą wytrzymywały przewidziane obciążenia w danej lokalizacji. Przykładowo, kanały stosowane w parkingach muszą mieć wyższą odporność mechaniczną niż te montowane w kuchniach przemysłowych. Ważnym aspektem jest również dopasowanie materiału do specyfiki środowiska – np. stale typu 316 będą lepsze do zastosowań w warunkach wysokiej wilgotności czy w kontakcie z solą. Wybierając kanały, należy także pamiętać o przepisach lokalnych, które mogą wprowadzać dodatkowe wymogi, np. na etapie odbiorów budowlanych. Właściwie dobrane i certyfikowane kanały nierdzewne to gwarancja inwestycji, która posłuży przez lata.

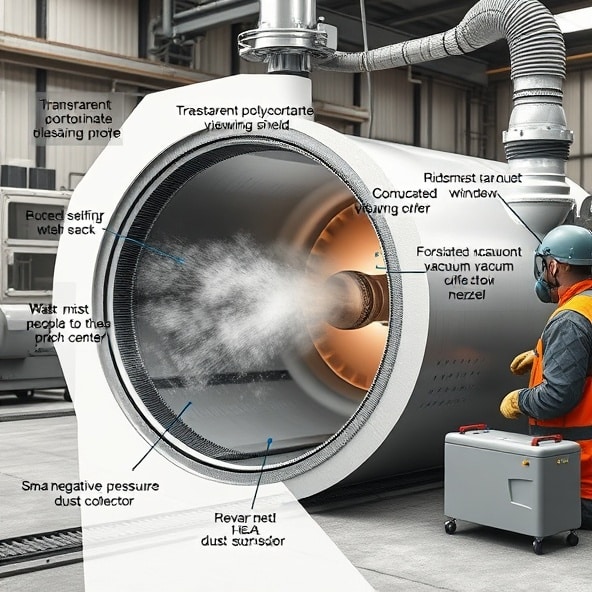

Jakie materiały i techniki produkcji wpływają na jakość kanałów nierdzewnych?

Wybór odpowiednich kanałów nierdzewnych zależy w dużej mierze od zastosowanych materiałów i technik produkcji, które bezpośrednio przekładają się na ich trwałość, wytrzymałość i odporność na korozję. Najczęściej wykorzystywaną stalą jest stal nierdzewna typu 304 lub 316. Stal 316, dzięki dodatkowi molibdenu, oferuje lepszą odporność na korozję w środowiskach o wysokiej wilgotności lub zawierających agresywne związki chemiczne, co czyni ją szczególnie popularną w przemyśle chemicznym czy spożywczym. Według raportu Międzynarodowego Stowarzyszenia Konstrukcji Stalowych z 2023 roku stal nierdzewna 316 zwiększa żywotność wyrobów o około 20% w porównaniu do innych stopów. Dodatkowo, techniki spawania laserowego pozwalają na dokładne wykończenie krawędzi, co minimalizuje ryzyko gromadzenia się zanieczyszczeń. Ważnym aspektem są również normy, takie jak EN 1433, które zapewniają, że kanały nierdzewne spełniają standardy bezpieczeństwa i wytrzymałości. Na przykład w branży farmaceutycznej wymagane jest, aby ich powierzchnia była elektro-polerowana, co poprawia higienę i odporność na rozwój bakterii. Konkretny dobór kanału powinien również uwzględniać obciążenia mechaniczne – zgodnie z normą DIN 19580, kanały do zastosowań w ruchu ciężkim powinny wytrzymywać nacisk do 40 ton. Dzięki tym technologicznym i materiałowym innowacjom kanały nierdzewne mogą sprostać nawet najbardziej wymagającym środowiskom pracy.

Jak ocenić trwałość i wydajność kanałów nierdzewnych w różnych warunkach eksploatacyjnych?

Oceniając trwałość i wydajność kanałów nierdzewnych, kluczowe znaczenie mają trzy główne czynniki: rodzaj stali nierdzewnej, zastosowanie w danej branży oraz specyfika warunków eksploatacyjnych. Przede wszystkim należy sprawdzić klasę materiału – stal nierdzewna typu AISI 304 może być wystarczająca w środowisku suchym, ale w miejscach narażonych na działanie soli lub kwasów, takich jak zakłady chemiczne czy przetwórstwo spożywcze, lepszym wyborem może być stal kwasoodporna typu AISI 316. Według danych Europejskiego Stowarzyszenia Stali (Eurofer) z 2022 roku, stal AISI 316 wykazuje o 25% większą odporność na korozję w środowiskach agresywnych chemicznie. Dodatkowo, ważne są specyfikacje techniczne, np. grubość ścian kanału (minimum 2 mm dla wysokiej wytrzymałości), zdolność do odprowadzania wody czy możliwość łatwego czyszczenia, co jest niezbędne w przemyśle spożywczym. Nie można też pominąć norm, takich jak ISO 9001 czy EN 1253, które gwarantują bezpieczeństwo i dostosowanie produktu do wymagającego środowiska pracy. Praktyczny przykład to sektory farmaceutyczne, gdzie wymogi SANEPIDU podkreślają konieczność stosowania kanałów odpornych na bakterie i łatwych w dezynfekcji. Pamiętaj, że staranność w dopasowaniu materiału i konstrukcji do specyficznych warunków eksploatacyjnych znacznie zwiększa żywotność i wydajność systemu, a także obniża koszty późniejszych napraw czy konserwacji.

Dowiedz się, jakie kluczowe czynniki należy wziąć pod uwagę przy wyborze odpowiednich kanałów nierdzewnych dla różnych branż, aby zapewnić ich trwałość i funkcjonalność, klikając tutaj: https://aquatio.pl/kategoria-produktu/stal-nierdzewna-przemysl-i-gastronomia/.