Jak wybrać odpowiednie koła zębate łukowe do optymalizacji pracy maszyn przemysłowych

Jak wybrać odpowiednie koła zębate łukowe do optymalizacji pracy maszyn przemysłowych

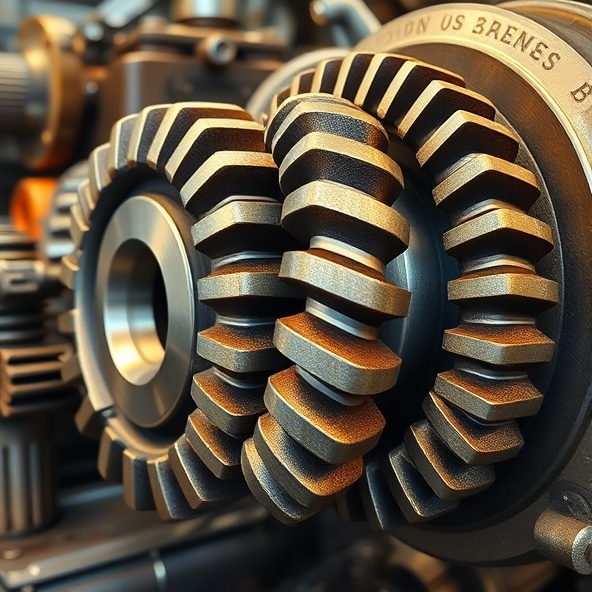

Wybór odpowiednich kół zębatych łukowych jest kluczowy dla zapewnienia sprawnej, niezawodnej i efektywnej pracy maszyn w przemyśle. Odpowiednio dopasowane elementy przekładni wpływają na długotrwałość i precyzję działania urządzeń, co ma bezpośrednie przełożenie na wydajność produkcji. Poniżej przedstawiamy najważniejsze aspekty, które warto wziąć pod uwagę, aby dokonać właściwego wyboru.

Czym są koła zębate łukowe i jakie mają zastosowanie w przemyśle?

Koła zębate łukowe to elementy mechaniczne, które przekazują napęd i moment obrotowy w przekładniach kątowych i teowych. Charakteryzują się specyficznym profilem zębów, które zapewniają wysoką precyzję i trwałość. W przemyśle znajdują zastosowanie w różnych rodzajach przekładni, szczególnie tam, gdzie wymagana jest zmiana kierunku lub kąta ruchu.

Dzięki zastosowaniu kół łukowych można zwiększyć efektywność systemów napędowych, zredukować hałas, a także poprawić niezawodność maszyn. Używa się ich m.in. w przemysłach motoryzacyjnym, maszynowym, energetycznym czy wydobywczym.

Jakie są podstawowe rodzaje kół zębatych łukowych dostępnych na rynku w 2025 roku?

Na rynku dostępne są różne typy kół łukowych, które można wybrać w zależności od wymagań technicznych i użytkowych. Najczęściej można wyróżnić:

- Koła stożkowe łukowe – wykorzystywane do przenoszenia napędu pod kątem prostym, w przekładniach stożkowych.

- Koła zębate łukowe prostego profilu – stosowane tam, gdzie ważna jest prostota konstrukcji i łatwość montażu.

- Koła niestandardowe i specjalistyczne – wykonywane na zamówienie, dostosowane do konkretnych wymagań technicznych.

Ważne jest, aby wybrać rodzaj, który najlepiej odpowiada parametrom maszyny i warunkom pracy.

Jak wybrać odpowiedni profil techniczny koła zębatego łukowego do konkretnej maszyny przemysłowej?

Podstawowym krokiem jest określenie wymagań technicznych i parametrów maszyny. Oto, co warto rozważyć:

- Typ przekładni – czy potrzeba przekładni kątowej, czy teowej.

- Rodzaj napędu – czy przekładnia musi przenosić duże obciążenia, czy chodzi o precyzyjne ruchy.

- Dopuszczalne przełożenia – od tego zależy wybór modułu i rozmiaru koła.

- Miejsce montażu – wymiary, oś i otwory mocujące.

Ważne jest również dostępność modeli CAD, które umożliwiają sprawdzenie dopasowania elementów przed faktyczną produkcją.

Jakie parametry techniczne należy uwzględnić przy wyborze koła zębatego łukowego?

Podczas doboru koła warto zwrócić uwagę na:

- Moduł (M) – określa wielkość zębów i ich skali w elementach przekładni.

- Przełożenie (np. 1:1, 1:2) – wpływa na długość pracy i obroty.

- Wymiar zębów – ich szerokość i wysokość.

- Materiał wykonania – stal, żeliwo, aluminium – od tego zależy odporność na zużycie.

- Tolerancje i normy – np. ISO, które gwarantują jakość i precyzję.

Dokładne dopasowanie parametrów zapewnia równomierną pracę i długą żywotność kół.

Na czym polega różnica między kołami zębatymi łukowymi stożkowymi a prostymi i kiedy je stosować?

Koła stożkowe łukowe mają profil zębów dostosowany do przekładni pod kątem, co umożliwia zmianę kierunku napędu. Są one wykorzystywane głównie w przekładniach kątowych, gdzie wymagana jest zmiana kierunku osi obrotu.

Koła zębate łukowe prostego profilu mają zęby równoległe do osi obrotu i stosuje się je w przekładniach liniowych lub tam, gdzie zmiana osi nie jest konieczna.

Wybór zależy od wymagań układu napędowego – przekładnie kątowe mają zastosowanie w maszynach, które wymagają przeniesienia napędu pod kątem, np. w przekładniach kątowych.

Jak dobrać odpowiedni rozmiar i wymiar koła zębatego dla optymalnej pracy maszyny?

Podstawowe kryteria to:

- Dopasowanie rozmiaru koła do wielkości i mocy maszyny.

- Zgodność z normami i dokumentacją techniczną.

- Uwzględnienie warunków pracy – temperatura, obciążenia, środowisko.

- Zalecane jest korzystanie z tabel i schematów dostępnych w katalogach producentów, które ułatwiają wybór rozmiaru zgodnie z parametrami aplikacji.

Dobrze dobrany wymiar umożliwia optymalną pracę i minimalizuje ryzyko awarii.

Jakie materiały są najczęściej stosowane przy produkcji kół zębatych łukowych i jak wpływają na trwałość?

Najpopularniejsze materiały to:

- Stal wysokowęglowa lub stal narzędziowa – zapewniają dużą odporność na zużycie i wytrzymałość na obciążenia.

- Żeliwo szare lub sferoidalne – stosowane w tańszych rozwiązaniach, z odpowiednimi powłokami ochronnymi.

- Aluminium – w specjalistycznych zastosowaniach, tam gdzie wymagana jest lekkość.

Wybór materiału wpływa na trwałość, niezawodność i koszty eksploatacji komponentów.

Jakie kryteria bezpieczeństwa i normy obowiązują przy wyborze koła zębatego łukowego w 2025 roku?

Przy doborze komponentów należy kierować się obowiązującymi normami technicznymi, takimi jak:

- Norma ISO 6336 – dotycząca obliczeń i wymiarowania kół zębatych.

- Norma UNI 7847 – szczególnie w przypadku produktów wykonanych według tradycyjnych wymiarów i specyfikacji.

- Certyfikaty jakości ISO – zapewniające spełnienie wymagań branżowych i bezpieczeństwa.

Stosowanie się do tych norm pomaga zapewnić, że wybrane koła spełniają wymagania techniczne i normy bezpieczeństwa.

Jakie przełożenia i moduły są dostępne dla kół zębatych łukowych i jak wybrać właściwy?

Dostępne są przełożenia od kilku do kilkudziesięciu, w zależności od potrzeb maszyny. Moduły od M1.5 do M5 są standardowe, a ich wybór zależy od wymagań wytrzymałościowych i wymiarowych.

Ważne jest, aby wybrać przełożenie, które odpowiada optymalnym obrotom i obciążeniom, a moduł dobrać zgodnie z normami, zapewniając odpowiednią wytrzymałość.

Jak sprawdzić dostępność i dostępność magazynową wybranych kół zębatych łukowych w sklepach internetowych?

Przed zakupem warto zwrócić uwagę na stan magazynowy oraz dostępne opcje dostawy. Wiele firm publikuje informacje o stanach magazynowych na swoich stronach, co umożliwia szybkie planowanie zamówienia.

Dodatkowo, stosowanie konfiguratorów online i systemów zamówień elektronicznych pozwala na szybkie określenie dostępności danego wymiaru lub modułu.

Jakie wykończenie powierzchni i powłoki powinny mieć koła zębate łukowe dla zapewnienia ich trwałości i odporności?

Zaleca się, aby koła zębate były pokryte powłokami ochronnymi, takimi jak:

- Hartowanie powierzchniowe – poprawia odporność na zużycie.

- Powłoki ochronne – np. cynkowanie, chromowanie, które chronią przed korozją.

- Powłoki ceramiczne lub twarde powłoki lakierowe – zabezpieczają przed ścieraniem i uszkodzeniami.

Tego rodzaju wykończenia zapewniają dłuższą żywotność i odporność na warunki środowiskowe.

Jakie dokumenty, certyfikaty i pliki techniczne warto pobrać przed zakupem koła zębatego łukowego?

Przed ostatecznym wyborem i zakupem warto uzyskać:

- Katalogi techniczne – zawierające szczegółowe specyfikacje.

- Modele CAD – umożliwiające wizualizację i dopasowanie do projektu.

- Certyfikaty jakości – potwierdzające spełnienie norm obowiązujących w branży.

- Instrukcje montażu i obsługi, które ułatwiają poprawne instalowanie elementów.

Dostęp do takich materiałów ułatwia właściwy dobór i minimalizuje ryzyko błędów montażowych.

Dobór odpowiednich kół zębatych łukowych wymaga uwzględnienia wielu czynników, od rodzaju przekładni po parametry techniczne i normy bezpieczeństwa. Kluczem jest precyzyjne określenie potrzeb maszyny i warunków pracy, a następnie wybór elementów spełniających te wymagania. Właściwie dobrane koła odgrywają istotną rolę w zwiększeniu wydajności, trwałości i niezawodności maszyn przemysłowych. Prawidłowa eksploatacja i regularna kontrola zapewniają ich długą i bezawaryjną pracę.

Dowiedz się, jak wybrać odpowiednie koła zębate łukowe i zwiększ wydajność swoich maszyn przemysłowych o 30%:: https://cmplast.pl/produkcja/kola-zebate-lukowe.