Jak zoptymalizować nesting na ploterze laserowym grawerce?

Coraz więcej osób tnie sklejkę 3 mm na ploterze laserowym i szuka sposobu, by nie marnować materiału. Najczęściej problemem są przypalenia, źle dobrane parametry i złe rozmieszczenie elementów. Dobra wiadomość jest taka, że da się to poukładać metodycznie.

W tym tekście przejdziesz przez planowanie cięć, ustawienia mocy i prędkości, przygotowanie stołu, dobór soczewki i ogniskowej, optymalizację w programie, testy i korekty, odciąg spalin oraz wykończenie. Na końcu podpowiem, co zapisać w profilu materiału, by kolejne zlecenia były szybsze i powtarzalne.

Jak zaplanować cięcia, by wykorzystać sklejkę 3 mm bez strat?

Najpierw zaplanuj układ elementów, licząc się z kierunkiem włókien, szerokością szczeliny cięcia i kolejnością cięć.

Sklejka pracuje i potrafi być lekko pofalowana. Zmierz realny wymiar arkusza i ustaw w projekcie niewielki margines bezpieczeństwa przy krawędziach. Ułóż elementy zgodnie z włóknami, jeśli wymagasz sztywności w danym kierunku. Włącz kompensację szczeliny cięcia w programie, aby wymiary były zgodne z projektem. Planuj cięcia wewnętrzne przed zewnętrznymi, a małe detale na końcu. Tam gdzie to możliwe, stosuj wspólne linie cięcia między sąsiednimi elementami. Zostaw w rogu mały obszar testowy na krótką próbę parametrów.

- Użyj gęstego upakowania lub funkcji nesting.

- Na małe elementy dodaj mikrozaczepy, by nie przewracały się pod dyszą.

- Zaplanuj ścieżki tak, by głowica wykonywała krótkie przebiegi.

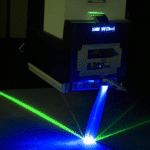

Jak ustawić moc i prędkość lasera dla sklejki 3 mm?

Najpewniejsza droga to krótki test mocy i prędkości na skrawku z tej samej płyty.

Sklejka różni się gatunkiem drewna i zawartością kleju, więc gotowe recepty bywają zawodne. Wykonaj małą matrycę testową z kilkoma wartościami mocy i prędkości oraz liczbą przejść. Szukaj ustawień, które tną na wylot, zostawiają czystą krawędź i nie przypalają. Jeśli masz diodową grawerkę, rozważ dwa lub trzy przejścia z niższą mocą i stałym nadmuchem. W ploterach CO2 często sprawdza się jedno lub dwa przejścia z dobrze dobraną prędkością. Jeżeli kontroler oferuje częstotliwość lub PPI, ustaw średnie wartości, by ograniczyć zwęglenie narożników. Włącz air assist, bo to najbardziej wpływa na czystość cięcia.

- Lepszy jest ciut wolniejszy przejazd i czysta krawędź niż szybciej z przypaleniem.

- Jeśli krawędź jest stożkowa, skoryguj ogniskowanie lub rozważ dwa przejścia.

Jak przygotować matę, mocowanie i pozycjonowanie arkusza?

Stabilny stół i płasko ułożony arkusz dają powtarzalną głębokość cięcia.

Najwygodniejszy jest stół plastry miodu lub piny, bo ograniczają odbicia i zabrudzenia spodem. Podłóż cienką płytę ochronną, jeśli stół ma ślady po wcześniejszych cięciach. Dociśnij sklejkę magnesami lub klamrami poza ścieżkami cięcia. Skontroluj płaskość na rogach i środku. Ustal zero w stałym punkcie, zwykle w lewym górnym rogu, i zapisuj je w projekcie. Jeśli masz kamerę, użyj podglądu do dopasowania konturu do resztek materiału. Przy powtarzalnych zleceniach warto zrobić prostą przymiarę z listew, która zawsze pozycjonuje arkusz w tym samym miejscu.

- Sprawdź, czy arkusz nie „klawiszuje”. W razie potrzeby dociśnij piny w środku.

- Unikaj metalowych elementów mocujących na trasie belki.

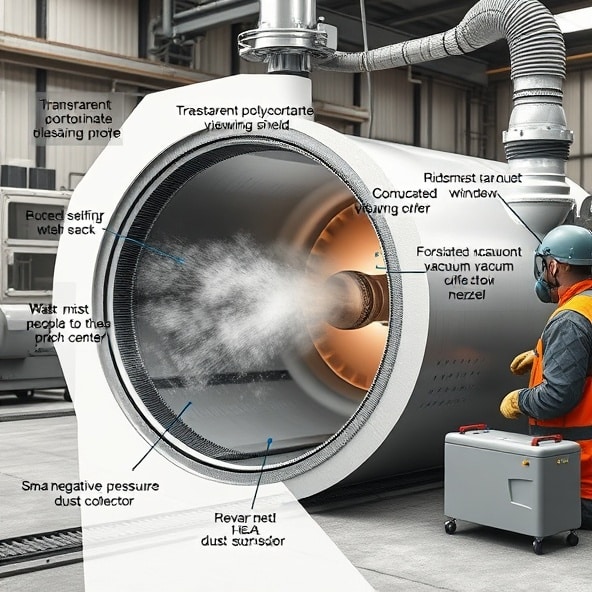

Jak dobrać soczewkę i ogniskową do precyzyjnego cięcia?

Krótka ogniskowa sprzyja cienkiej szczelinie i czystej krawędzi w sklejce 3 mm.

Soczewka o krótszej ogniskowej daje mniejszą plamkę i precyzyjniejszy detal, co pomaga w cienkich materiałach. Ustaw punkt ostrości nieco pod powierzchnią sklejki, aby wiązka była możliwie wąska przez całą grubość. Gdy wykonujesz dwa przejścia, możesz delikatnie obniżyć ogniskowanie w drugim, jeśli kontroler to umożliwia. W grawerkach diodowych z dystansem stałym użyj właściwej podkładki i upewnij się, że moduł jest prostopadły do powierzchni. Zadbaj o czystość soczewki i dyszy, bo zabrudzenia natychmiast psują jakość.

- Krótka ogniskowa to lepsze detale, ale mniejsza tolerancja na falowanie arkusza.

- Przy wyższych przejściach ważniejszy staje się równy docisk materiału.

Jak zoptymalizować rozmieszczenie elementów w programie do grawerki?

Włącz kompensację szczeliny, ustaw kolejność cięć i użyj funkcji nesting oraz wspólnych linii.

Oprogramowanie do ploterów pozwala sporo zyskać. Najpierw przypisz kolory warstwom: grawer, cięcia wewnętrzne, cięcia zewnętrzne. Ustaw kolejność obróbki od środka na zewnątrz. Włącz sortowanie ścieżek, by ograniczyć puste przejazdy. Jeśli elementy stykają się prostymi krawędziami, połącz je wspólną linią cięcia. Dodaj mikrozaczepy na małe kształty. Zastosuj „lead-in” i „lead-out”, aby wejście wiązki nie zostawiało śladu na krawędzi. Sprawdź podgląd, czy głowica nie wykona zbędnych ruchów.

- Rozmieszczaj elementy zgodnie z kierunkiem włókien, jeśli liczy się wytrzymałość.

- Zapisz ustawienia kerf w projekcie, by uniknąć korekt na każdej sztuce.

Jak wykonać testy i korekty, by uniknąć odpadów na sklejce?

Zrób krótką próbę na narożniku arkusza i test pasowania na prostym wzorze.

Mała matryca cięć pokaże, które parametry są blisko ideału. Do precyzji przydaje się test szczeliny, czyli nacięcie otworu i języka o tym samym wymiarze, aby sprawdzić pasowanie. Obejrzyj spód arkusza. Jeśli widać jedynie rysę, zwiększ energię lub dodaj przejście. Jeśli krawędź jest ciemna i krucha, obniż moc, zwiększ prędkość lub popraw nadmuch. Jeżeli rogi się przypalają, włącz redukcję mocy w narożnikach lub zwiększ minimalną prędkość przy zwalnianiu. Po każdej korekcie tnij jeden element kontrolny, a dopiero potem serię.

- Testuj na tej samej partii sklejki, bo różne partie tną się inaczej.

- Zapisuj wynik testu ze zdjęciem, będzie bazą do profilu materiału.

Jak zadbać o odciąg spalin i filtry przy cięciu sklejki?

Stały, wydajny odciąg i czyste filtry dają jaśniejsze krawędzie i mniej osadów.

Dym z drewna osadza się na soczewce i materiale, co pogarsza jakość. Utrzymuj stabilny przepływ powietrza przez obszar cięcia. Włącz air assist przy dyszy, a odciąg ustaw tak, by zabierał dym w kierunku kanału, nie w stronę wiązki. Regularnie czyść lub wymieniaj prefiltry. Sprawdzaj, czy kanał wylotowy nie ma zwężeń. Utrzymuj krótki, możliwie prosty przewód. Po większych pracach przetrzyj okno ochronne i lustra zgodnie z instrukcją urządzenia.

- Mniejszy osad to mniej czyszczenia krawędzi i powtarzalne wyniki.

Jak wykończyć krawędzie i zabezpieczyć gotowe elementy?

Maskowanie, lekkie szlifowanie i prosta impregnacja ograniczą brudzenie i zabrudzenia.

Przed cięciem możesz nakleić papierową taśmę maskującą na obie strony, by zminimalizować ślady dymu. Po cięciu zdejmij maskę, przeszlifuj delikatnie drobnym papierem i przetrzyj wilgotną ściereczką. Jeśli elementy będą dotykane, nanieś cienką warstwę lakieru, oleju lub wosku, by zablokować osad i wyrównać kolor krawędzi. Przy elementach składanych zastosuj test pasowania przed pełnym wykończeniem.

- Nie dociskaj taśmy zbyt mocno, aby nie wyrwać włókien przy odklejaniu.

Które ustawienia warto zapisać jako profil dla przyszłych zadań?

Zapisz parametry cięcia, soczewkę, ogniskowanie, nadmuch, kolejność warstw i kompensację szczeliny.

Profil materiału oszczędza czas i zmniejsza ryzyko błędu. Nazwij go jasno, na przykład „Sklejka 3 mm, gatunek, dostawca”. Wpisz liczbę przejść, moc, prędkość, ewentualną częstotliwość, poziom air assist oraz offset ogniskowania. Dodaj ustawienia kolejności warstw i wartości kerf. Dopisz datę, wilgotność otoczenia i partię materiału, bo mają wpływ na wyniki. Dołącz zdjęcie krawędzi i notatkę o jakości. Przy kolejnej partii zaczniesz od profilu i wykonasz tylko krótką korektę.

Na koniec warto pamiętać, że czysta technika to połowa sukcesu, a druga połowa to konsekwentne testy i zapisywanie wniosków. Gdy połączysz dobry plan, poprawne ustawienia i porządek w profilach, ploter laserowy grawerka odwdzięczy się powtarzalnością i minimalną ilością odpadów. To daje spokój podczas produkcji i lepszy efekt końcowy.

Poznaj nasze poradniki i usprawnij swój proces cięcia sklejki 3 mm już dziś.

Chcesz zmniejszyć odpady i uzyskać powtarzalne, czyste krawędzie przy cięciu sklejki 3 mm? Sprawdź praktyczny przewodnik z ustawieniami nesting, profilami materiału i testami, które pozwolą skrócić przygotowanie i ograniczyć odpady: https://truebluemedia.pl/lasery/jz-1325.